Ingeniería RF CAM & Stackup

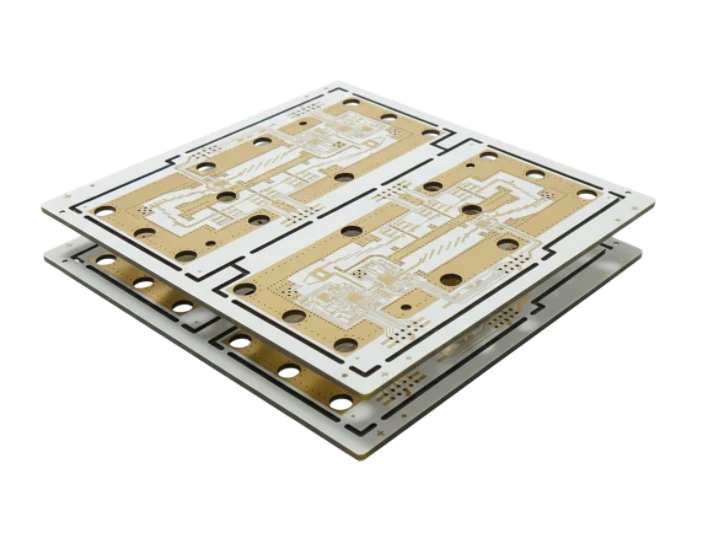

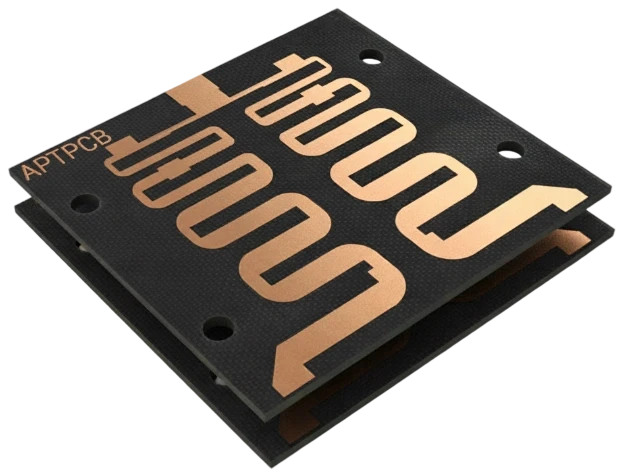

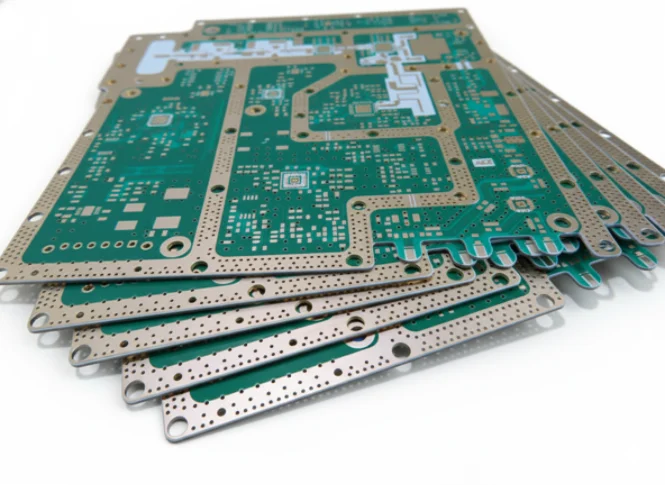

Los equipos CAM convierten Gerber/ODB++ en herramentales listos para RF, definiendo objetivos dieléctricos, rutas de cavidad y cupones de impedancia.

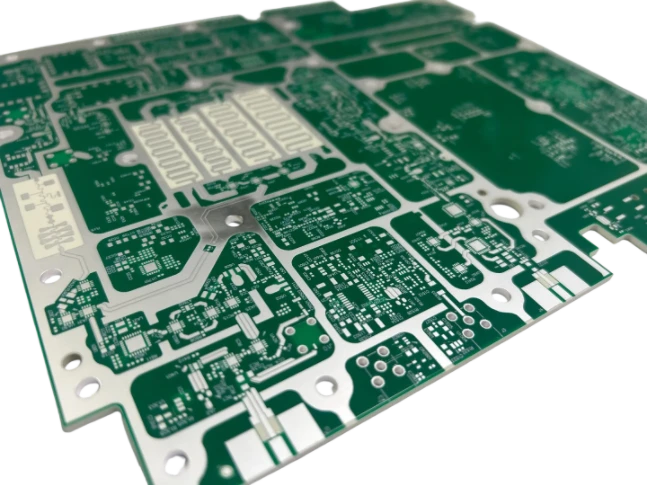

- Confirma constantes dieléctricas, tolerancias y rugosidad del cobre por capa.

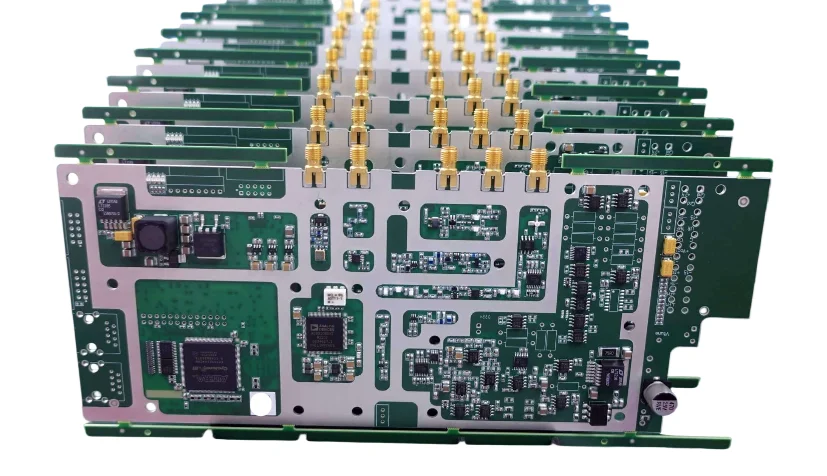

- Define cupones de impedancia y referencias de lanzamiento RF.

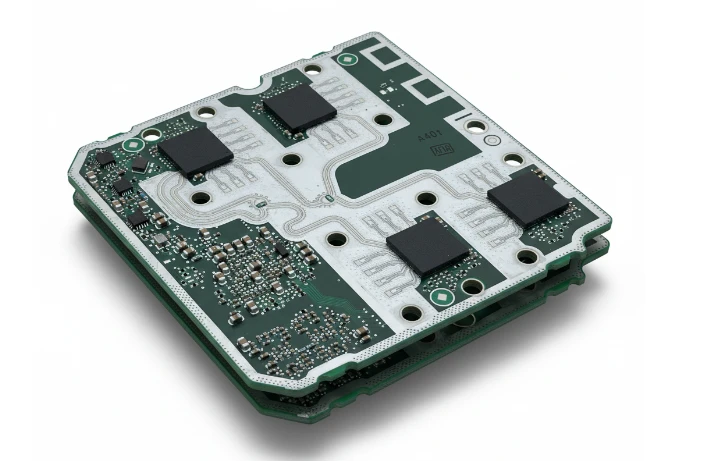

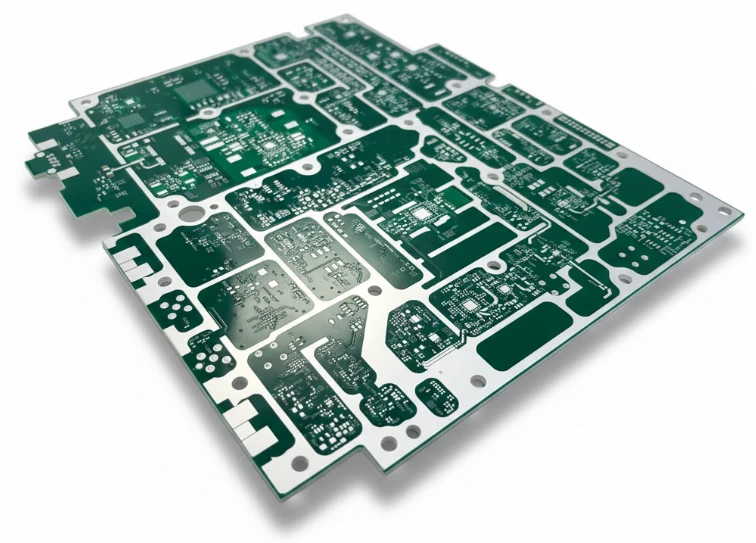

- Planifica profundidades de cavidad, ranuras metalizadas y keep-outs alrededor de antenas.

- Programa ENEPIG/oro blando selectivo para pads de wire bond o sonda.

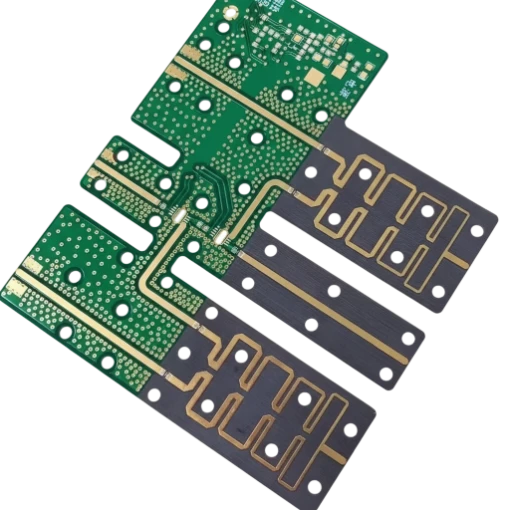

- Especifica densidad de vías RF y requisitos de backdrill.

- Documenta requisitos de manipulación/horneado para materiales PTFE/cerámicos.

- Emite notas de fabricación que cubran limpieza superficial y empaque.