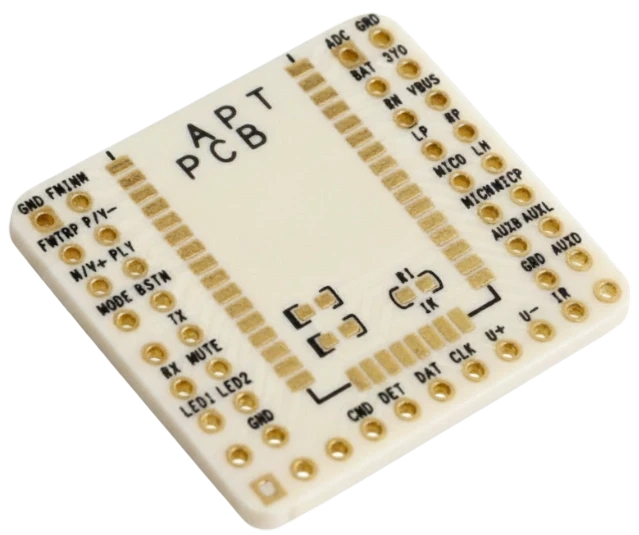

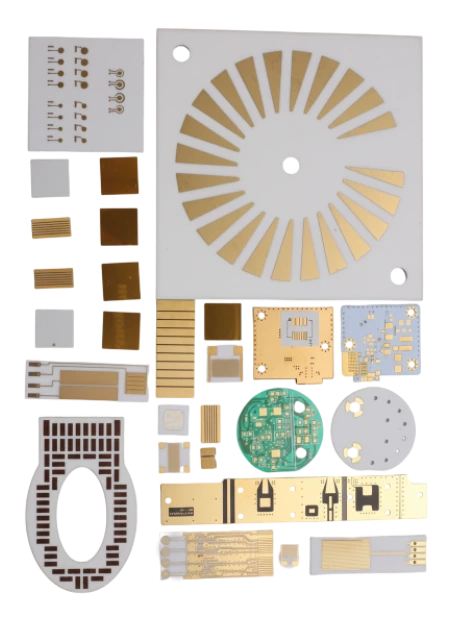

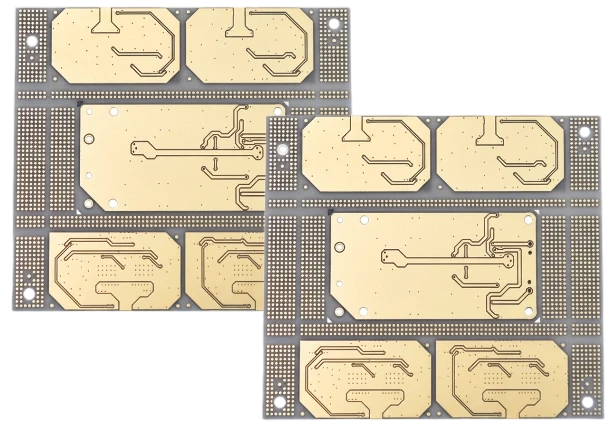

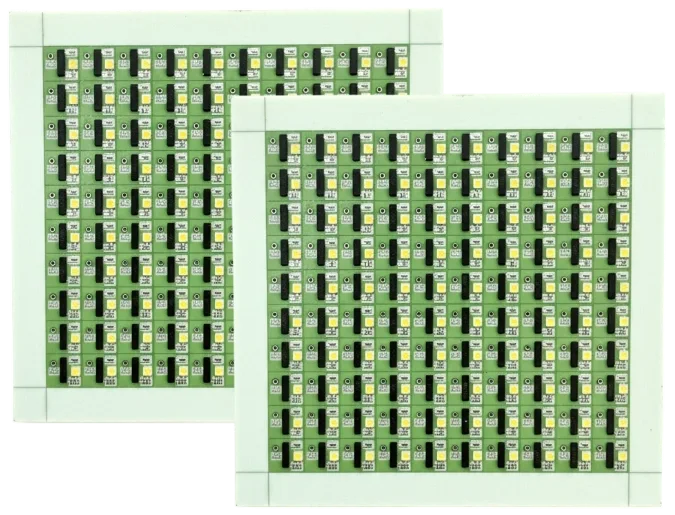

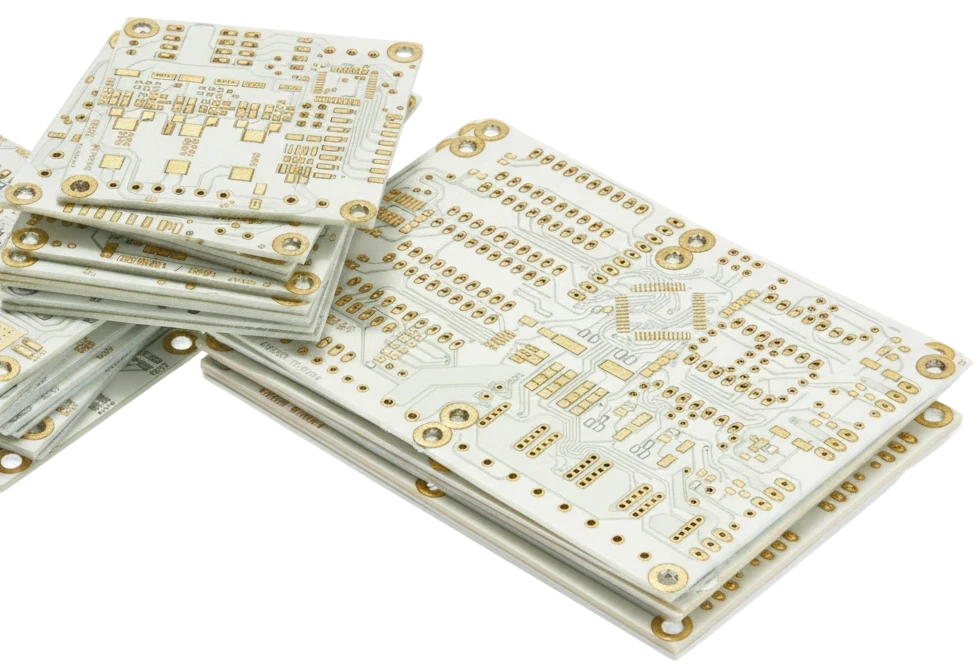

Ingeniería de apilamientos cerámicos

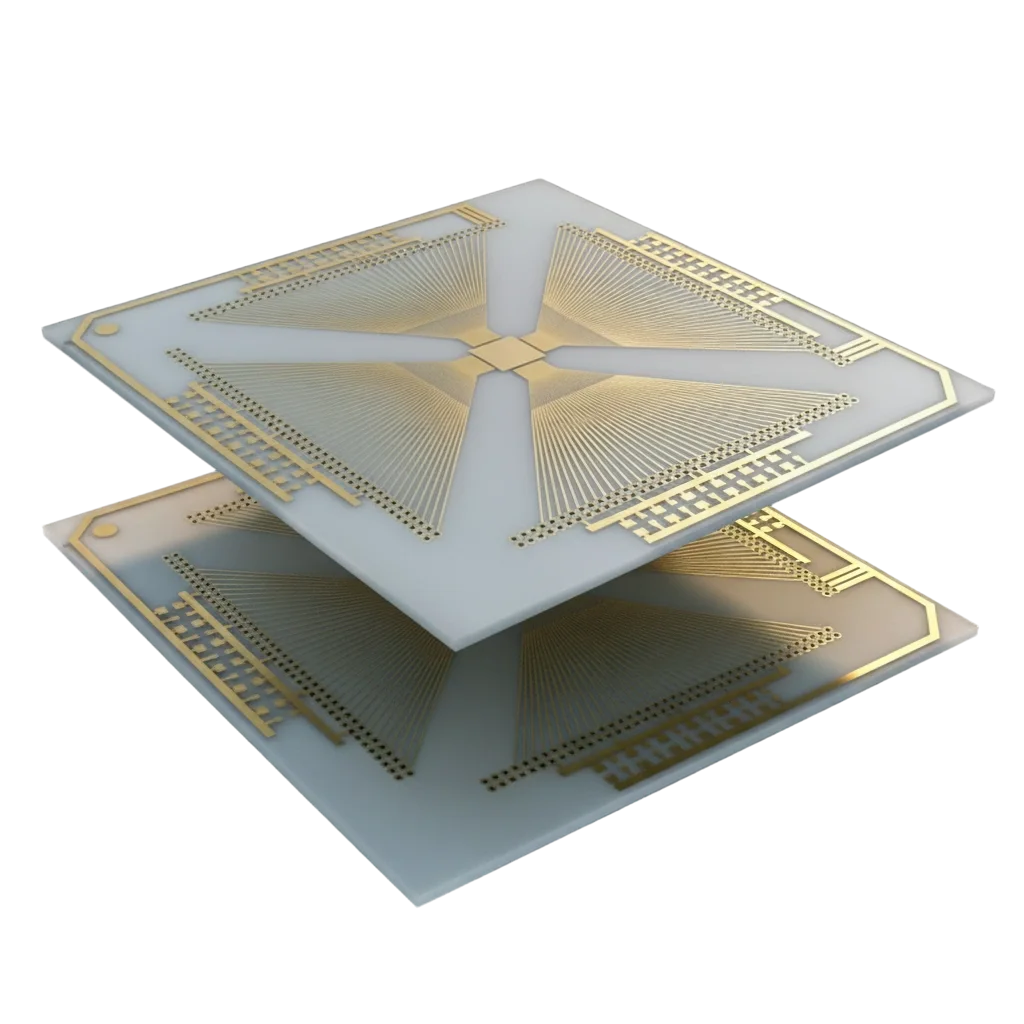

Planificamos dieléctrico, cobre y características de vías para cumplir especificaciones térmicas y eléctricas.

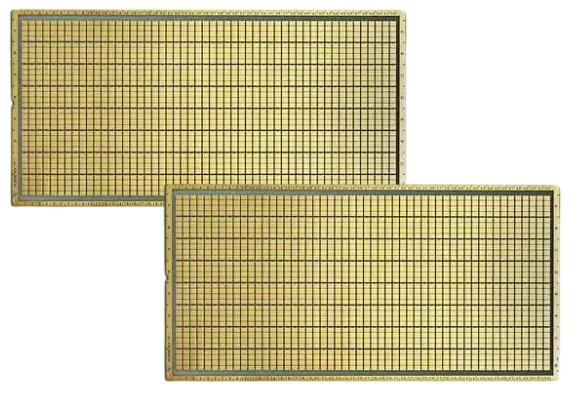

- Confirmar tipo de sustrato y conductividad.

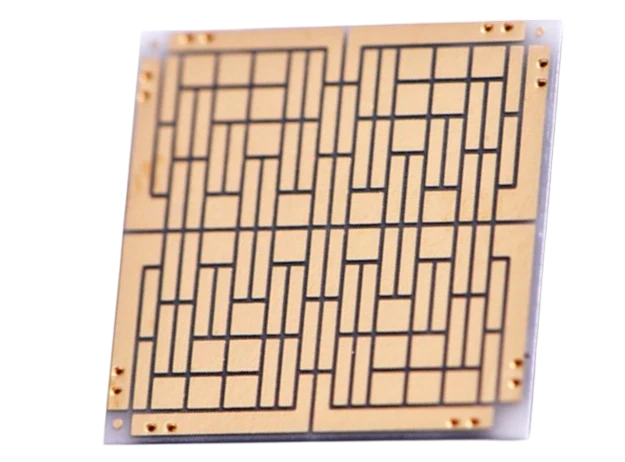

- Definir espesor de cobre y requisitos de chapado.

- Planificar taladrado láser y mecanizado de cavidades.

- Especificar acabados y máscaras.

- Documentar horneado/manipulación para paneles cerámicos.

- Proporcionar instrucciones de empaque para sustratos frágiles.