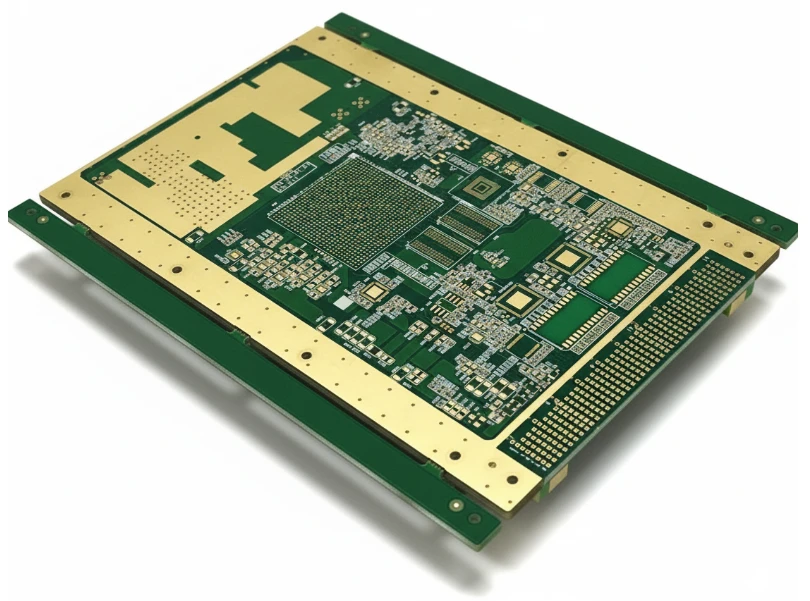

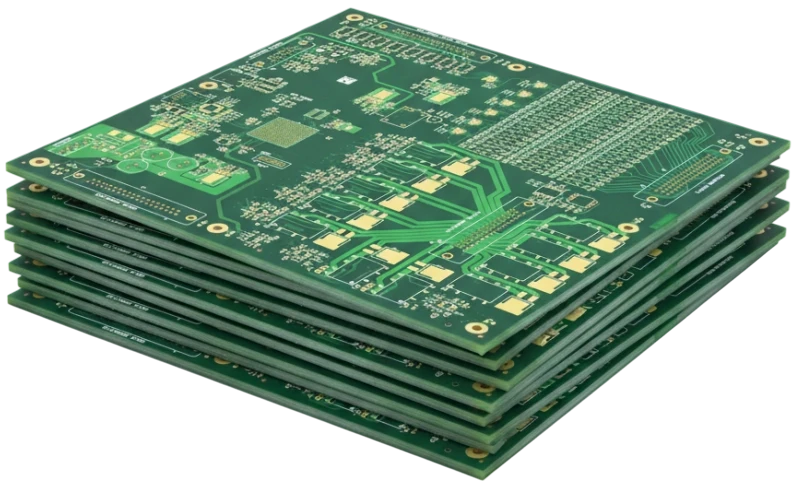

Lista de CAM Engineering

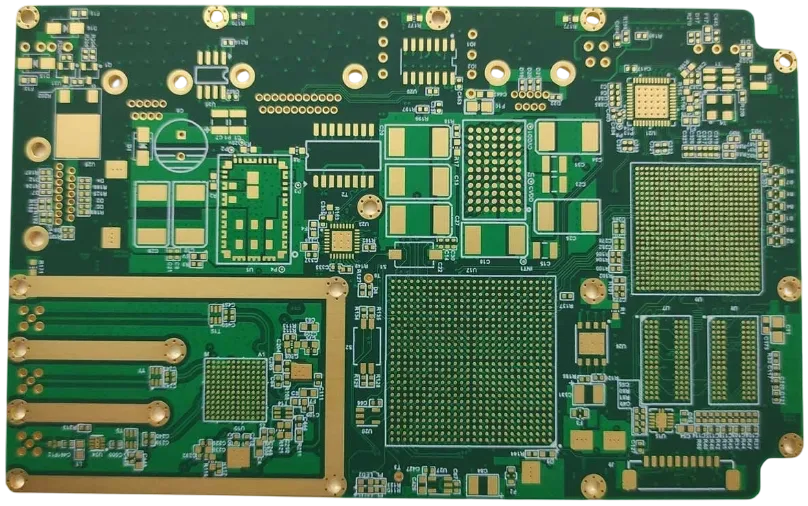

Las revisiones DFx fijan objetivos dieléctricos, balance de cobre y modelos de impedancia antes de fabricar.

- Confirma materiales (Tg/Df) y alternos aceptables.

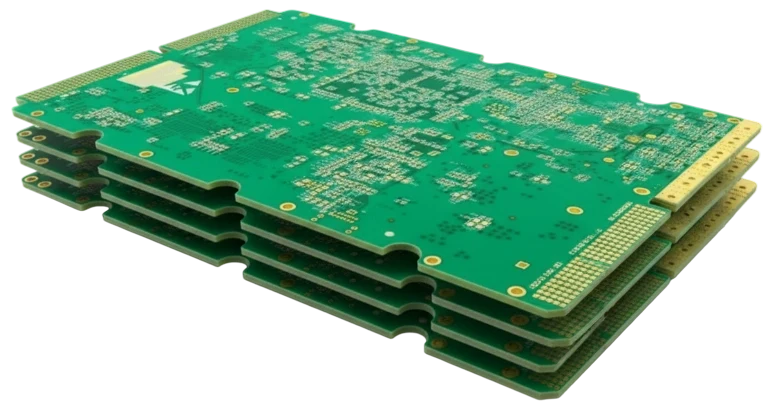

- Define el calendario de laminación y requisitos secuenciales.

- Modela la impedancia e incluye referencias de cupones.

- Especifica relleno de vías, backdrill y control de profundidad.

- Detalla acabados, máscaras y zonas prohibidas para recubrimientos.

- Documenta instrucciones de horneado/manipulación para builds high-Tg.