Contenidos

- El Contexto: Qué hace que el PCB para Luz de Baliza sea un desafío

- Las Tecnologías Centrales (Lo que realmente lo hace funcionar)

- Visión del Ecosistema: Placas Relacionadas / Interfaces / Pasos de Fabricación

- Comparación: Opciones Comunes y lo que Ganas / Pierdes

- Pilares de Fiabilidad y Rendimiento (Señal / Energía / Térmico / Control de Procesos)

- El Futuro: Hacia Dónde se Dirige (Materiales, Integración, IA/Automatización)

- Solicitar un Presupuesto / Revisión DFM para PCB de Luz de Baliza (Qué Enviar)

- Conclusión El "buen" rendimiento en este dominio se define por el equilibrio térmico y la resistencia mecánica. Una PCB para luz de baliza bien diseñada garantiza que los LED operen dentro de sus límites seguros de temperatura de unión para prevenir cambios de color o quemaduras prematuras, mientras resiste simultáneamente la vibración y los picos de voltaje comunes en entornos automotrices e industriales.

Aspectos destacados

- La gestión térmica es crítica: El principal modo de fallo de las luces de baliza es el sobrecalentamiento; la elección del sustrato (aluminio vs FR4) determina la longevidad.

- Manejo de corriente: Los LED de alto brillo requieren pesos de cobre robustos y cálculos cuidadosos del ancho de las pistas para minimizar la caída de voltaje.

- Protección ambiental: Estas placas a menudo se encuentran en condiciones exteriores adversas, requiriendo acabados superficiales específicos y recubrimientos conformados.

El contexto: qué hace que el PCB para luz de baliza sea un desafío

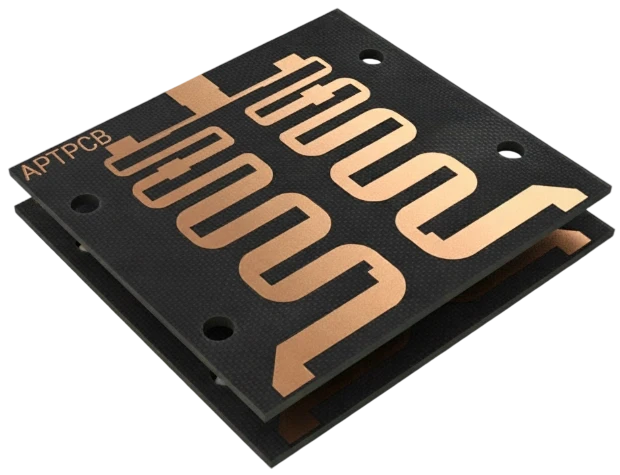

Diseñar un PCB para una luz de baliza parece sencillo – conectar los LED a la fuente de alimentación – hasta que se considera el entorno operativo. Estas placas se despliegan frecuentemente en aplicaciones "siempre encendidas" o de estroboscopio de alta frecuencia. El ciclo rápido de encendido/apagado crea fatiga térmica, expandiendo y contrayendo los materiales de la placa miles de veces. Además, el espacio suele estar limitado. Una baliza giratoria o una elegante barra de luces aerodinámica deja poco espacio para disipadores voluminosos. La propia PCB debe actuar como la ruta térmica principal. Fabricantes como APTPCB (APTPCB PCB Factory) a menudo ven diseños fallar no porque la lógica del circuito fuera incorrecta, sino porque la disposición de capas no podía transferir el calor lo suficientemente rápido desde la almohadilla térmica del LED al aire ambiente.

La presión de costos es la última restricción. Si bien una PCB con base de cobre ofrece el mejor rendimiento, el mercado a menudo exige el precio más bajo del aluminio o del FR4 mejorado. Equilibrar estas realidades físicas con las restricciones presupuestarias es el desafío central de la fabricación de PCB para balizas luminosas.

Las tecnologías centrales (Lo que realmente las hace funcionar)

Para manejar las demandas de iluminación de alta intensidad, varias tecnologías centrales deben converger en una sola placa.

Sustratos de PCB con núcleo metálico (MCPCB): El estándar para las balizas luminosas es el PCB con núcleo metálico. Al laminar una capa de circuito de cobre sobre un soporte metálico (generalmente aluminio) con un dieléctrico delgado y térmicamente conductor, la placa se convierte en un dispersor de calor muy eficiente. Esto reduce significativamente la resistencia térmica en comparación con el FR4 estándar.

Trazados de cobre gruesos: Las luces de baliza a menudo consumen una corriente significativa, especialmente en sistemas automotrices de 12V o 24V. El uso de tecnología PCB de cobre grueso (2oz, 3oz o más) asegura que las trazas no se sobrecalienten y que la caída de voltaje no cause atenuación en los LED más alejados del conector.

Ruta térmica directa (DTP): En diseños avanzados, se elimina la capa dieléctrica debajo de la almohadilla térmica del LED, permitiendo que el LED se suelde directamente a la base metálica. Esto elimina el cuello de botella térmico de la capa dieléctrica, crucial para LED que funcionan a 3W o más.

Supresión de voltaje transitorio: El circuito debe incluir una protección robusta contra eventos de "descarga de carga" — picos de voltaje repentinos que ocurren en los alternadores de los vehículos. Esto a menudo se integra directamente en el diseño del PCB cerca del punto de entrada de energía.

Vista del ecosistema: Placas relacionadas / Interfaces / Pasos de fabricación

Un PCB de luz de baliza no existe en el vacío. Es parte de un ecosistema de ensamblaje más amplio que dicta muchas decisiones de diseño.

El proceso de ensamblaje: El ensamblaje de estas placas requiere un control preciso. El ensamblaje SMT para LED de alta potencia es sensible a los huecos. Si la pasta de soldadura debajo de la almohadilla térmica tiene huecos (bolsas de aire), el calor no puede escapar, creando puntos calientes que dañan el LED. A menudo es necesaria una inspección por rayos X para verificar que los porcentajes de huecos estén por debajo del 15-20%.

Carcasa y envolvente: La forma del PCB rara vez es un simple rectángulo. A menudo es circular o anular para encajar dentro de una cúpula, o larga y delgada para una barra de luz. Los orificios de montaje deben alinearse perfectamente con el chasis para garantizar que la parte trasera metálica del PCB presione firmemente contra la carcasa para la disipación secundaria de calor.

Interconexiones: La fiabilidad se extiende a los conectores. Los conectores cable-a-placa deben estar clasificados para alta vibración. En algunas unidades selladas, los cables se sueldan directamente a las almohadillas para eliminar puntos de fallo del conector, lo que requiere almohadillas grandes y orificios de alivio de tensión en el diseño del PCB.

Comparación: Opciones comunes y lo que se gana / pierde

Los ingenieros a menudo se enfrentan a una elección entre el costo del material y el rendimiento térmico. ¿Es suficiente el FR4 estándar, o se requiere un núcleo metálico? La decisión impacta la capacidad de brillo y la vida útil de la baliza.

Así es como las opciones técnicas comunes se traducen en resultados prácticos:

Matriz de decisión: Elección técnica → Resultado práctico

| Elección técnica | Impacto directo |

|---|---|

| FR4 con Vías Térmicas | Costo más bajo; adecuado solo para balizas indicadoras de baja potencia o luces de acento. Mala transferencia de calor para LED de alta potencia. |

| MCPCB de Aluminio (1-2W/mK) | Estándar de la industria. Buen equilibrio entre costo y rendimiento. Maneja eficazmente LED típicos de 1W-3W. |

| MCPCB de Base de Cobre | Alto costo, rendimiento extremo. Se utiliza en estroboscopios de aviación o equipos mineros donde el fallo no es una opción. |

| Construcción Rigid-Flex | Permite la instalación 3D en barras luminosas curvas. Compleja de fabricar pero elimina los arneses de cableado entre módulos LED. |

Pilares de Fiabilidad y Rendimiento (Señal / Potencia / Térmico / Control de Procesos)

Para garantizar que un PCB de luz de baliza sobreviva en campo, el diseño debe satisfacer pilares específicos de fiabilidad. No es suficiente con encenderse; debe permanecer encendido bajo estrés. Fiabilidad térmica: La temperatura de unión ($T_j$) del LED es la métrica determinante. El diseño del PCB debe mantener $T_j$ por debajo del límite del fabricante (normalmente 125°C o 150°C) incluso cuando la temperatura ambiente sea de 50°C o superior. Esto requiere verificar la conductividad térmica de la capa dieléctrica.

Robustez eléctrica: Para aplicaciones automotrices, el PCB debe manejar fluctuaciones de voltaje de 9V a 32V. El espaciado de las trazas debe tener en cuenta posibles arcos eléctricos si se produce ingreso de humedad, aunque el recubrimiento conformacional suele mitigar esto.

Acabado superficial: Los acabados superficiales de PCB son importantes. El HASL (nivelado de soldadura con aire caliente) es común y robusto, pero para controladores LED de paso fino o almohadillas térmicas perfectamente planas, se prefiere el ENIG (níquel químico con inmersión en oro) para garantizar una deposición uniforme de la pasta de soldadura.

| Característica | Criterio de aceptación | Por qué es importante |

|---|---|---|

| Rigidez dieléctrica | > 3000V CA | Previene cortocircuitos entre el circuito de cobre y la base metálica. |

| Vacíos de soldadura | < 20% bajo la almohadilla térmica | Asegura que el calor pueda transferirse realmente al sustrato. |

| Resistencia al desprendimiento | > 1,4 N/mm | Previene el despegue de las trazas bajo el estrés del ciclado térmico. |

El futuro: Hacia dónde se dirige (Materiales, Integración, IA/Automatización)

La industria de las luces de baliza se dirige hacia soluciones más inteligentes e integradas. Estamos viendo un cambio de luces simples "tontas" a nodos inteligentes que comunican el estado. Los materiales también están evolucionando. A medida que los LED se vuelven más densos en potencia, los sustratos de aluminio estándar están llegando a sus límites, impulsando la adopción de recubrimientos de nanocerámica y materiales híbridos. APTPCB observa una tendencia hacia la integración de la lógica de control directamente en la placa LED, reduciendo la necesidad de unidades controladoras separadas.

Trayectoria de rendimiento a 5 años (Ilustrativa)

| Métrica de rendimiento | Hoy (típico) | Dirección a 5 años | Por qué es importante |

|---|---|---|---|

| Conductividad térmica | 1,0 - 2,0 W/mK | 5,0 - 8,0 W/mK | Permite placas más pequeñas con LED más brillantes y calientes. |

Solicitar un presupuesto / Revisión DFM para PCB de luz beacon (Qué enviar)

Cuando esté listo para pasar del prototipo a la producción, la comunicación clara de sus requisitos es clave. Proporcionar un paquete de datos completo ayuda a los fabricantes a identificar posibles riesgos térmicos o de ensamblaje de forma temprana.

- Archivos Gerber: Incluya todas las capas de cobre, la máscara de soldadura y la serigrafía.

- Especificación del material: Indique explícitamente si necesita Aluminio o FR4, y la conductividad térmica requerida (por ejemplo, 2W/mK).

- Hojas de datos de LED: Proporcionar el número de pieza específico del LED ayuda a la fábrica a comprender la huella térmica y el perfil de soldadura.

- Peso del cobre: Especifique si 1 oz es suficiente o si se necesitan 2 oz+ para la capacidad de corriente.

- Color de la máscara de soldadura: El blanco a menudo se prefiere por su reflectividad en aplicaciones de iluminación.

- Cantidad & Plazo de entrega: Sea claro acerca de su cronograma de escalamiento (ej., 50 prototipos ahora, 5k de producción después).

- Requisitos de prueba: ¿Necesita Pruebas Funcionales (FCT) o pruebas específicas de ruptura dieléctrica?

Conclusión

Los PCB para luces de baliza representan una intersección crítica de la ingeniería térmica, la electrónica de potencia y la durabilidad mecánica. Ya sea para un coche patrulla, una ambulancia o una nave industrial, la fiabilidad del PCB impacta directamente en la seguridad. El éxito reside en seleccionar el sustrato correcto, gestionar el calor de manera efectiva y asegurar un control de calidad riguroso durante el ensamblaje.

A medida que avanza la tecnología de iluminación, las exigencias sobre estas placas solo aumentarán. Al comprender las compensaciones entre el coste del material y el rendimiento térmico, puede diseñar balizas que sean tanto brillantes como duraderas. Para obtener orientación experta en su próximo proyecto de iluminación, contacte a APTPCB para revisar su diseño en cuanto a fabricabilidad y rendimiento.