FAO Rigid-Flex et ingénierie d'empilage

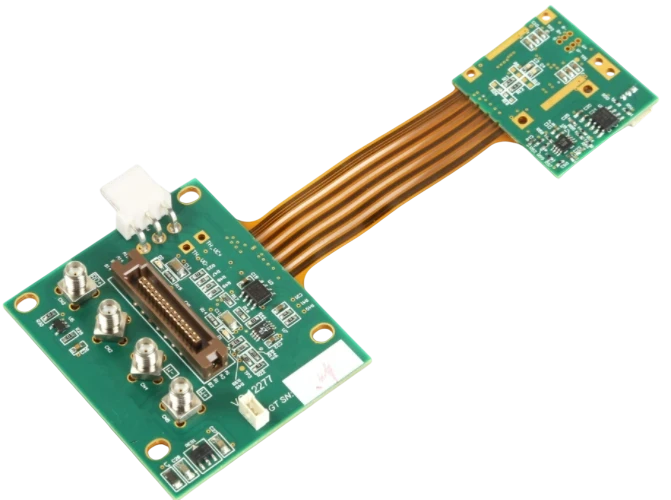

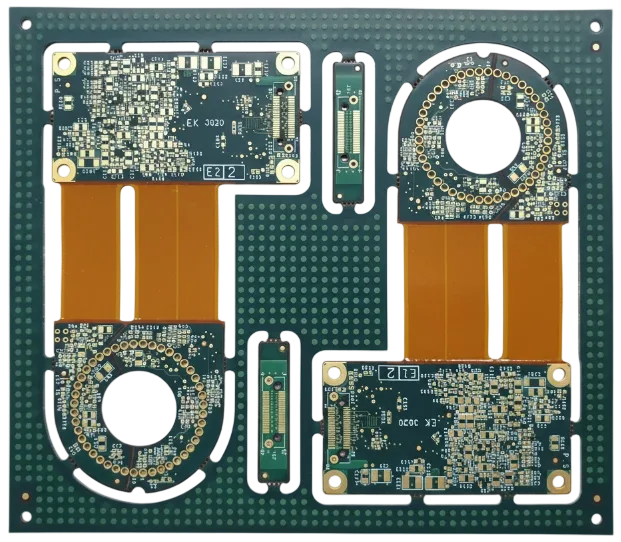

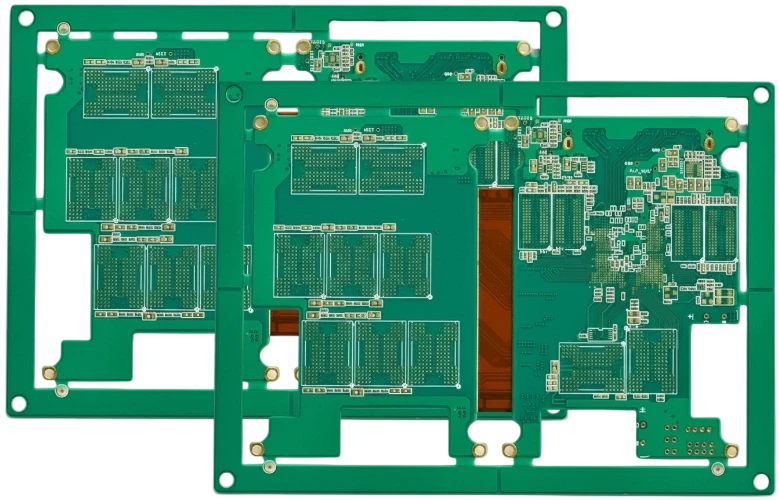

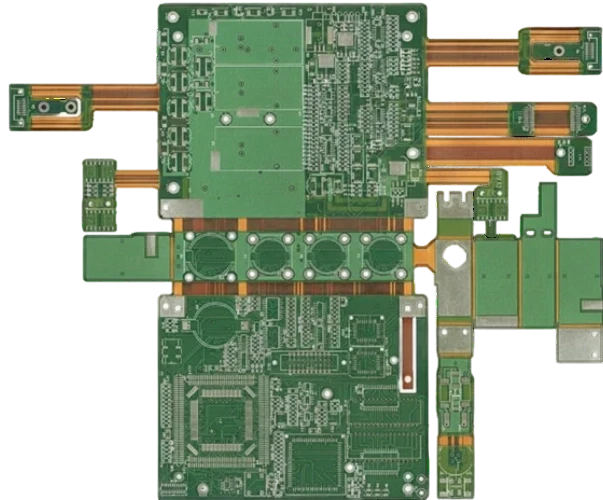

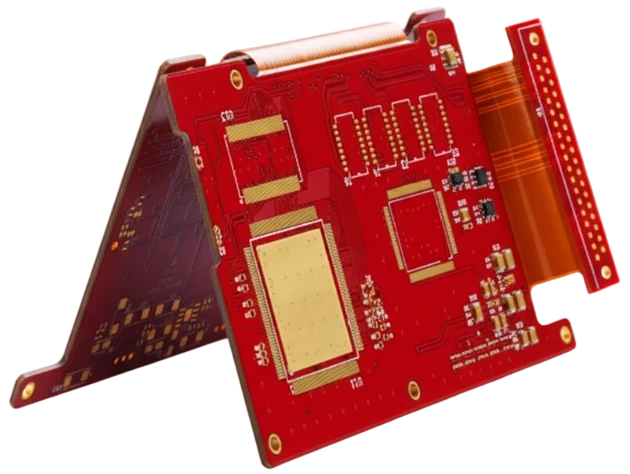

Les équipes FAO fusionnent les données Gerber/Odb avec les spécifications de pliage, définissent les motifs de coverlay, le placage des boutons et les coupons d'impédance, et alignent les empilages avec les capacités de l'usine.

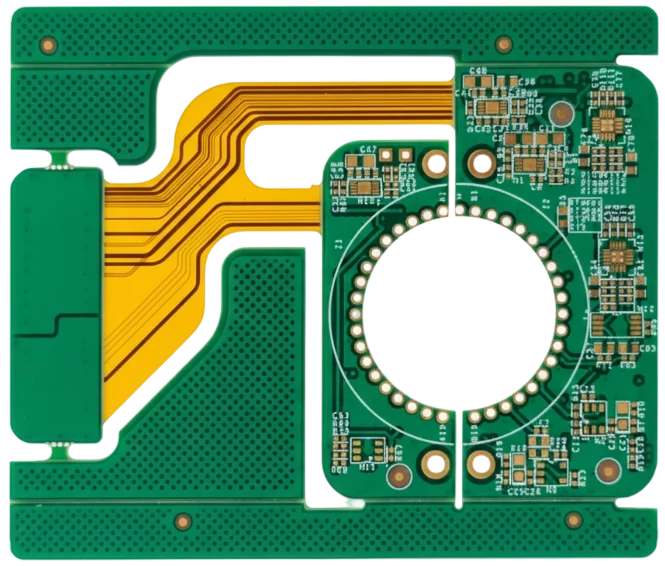

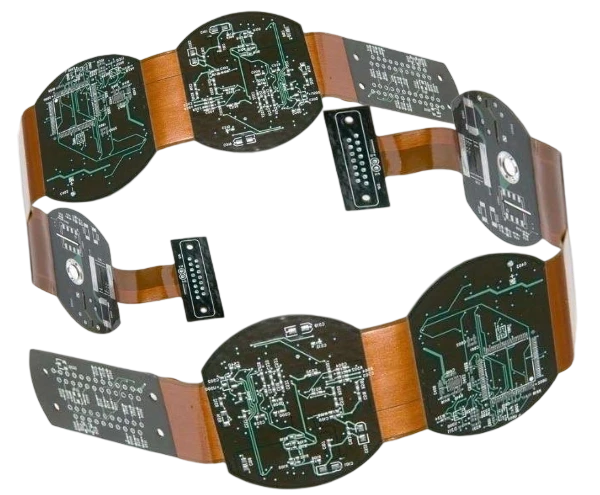

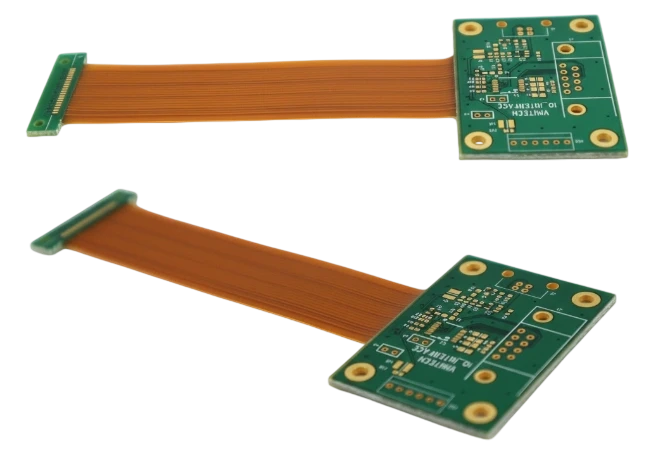

- Examiner les contraintes de conception IPC-2223, les rayons de pliage et les zones d'exclusion.

- Aligner les empilages rigides/flexibles avec les poids de cuivre et les épaisseurs diélectriques disponibles.

- Définir les ouvertures de coverlay, les larmes et les plans de masse hachurés pour la stabilité de l'impédance.

- Spécifier le placage des boutons, les microvias décalés et les emplacements de contre-perçage.

- Planifier les contours des raidisseurs, les fenêtres PSA et les trous d'outillage du support.

- Documenter les coupons d'impédance ainsi que les coupons de flexion dynamique par lot.

- Publier les notes de fabrication couvrant les cycles de cuisson/lamination et l'emballage.