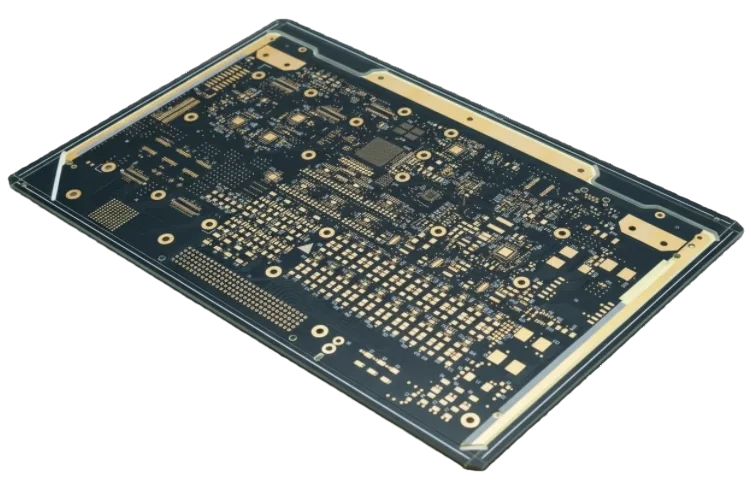

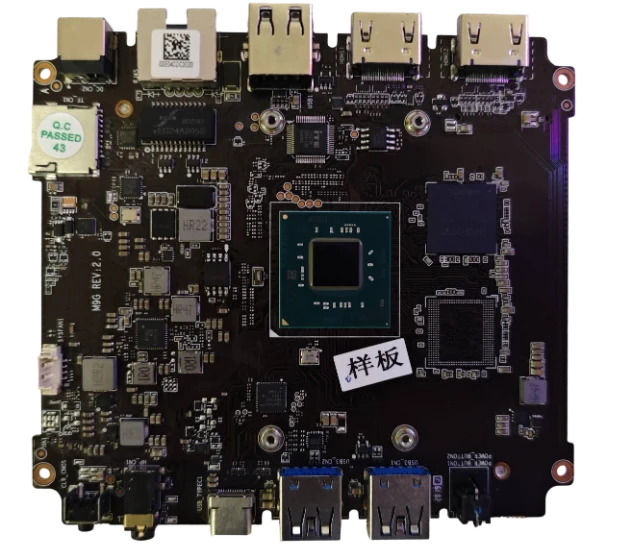

Empilage et FAO

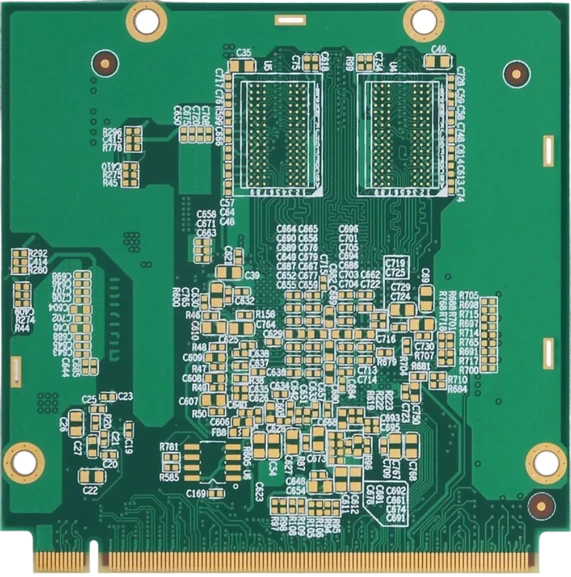

Nous simulons l'impédance, l'équilibrage du cuivre et les séquences de laminage avant la mise en production.

- Confirmer les matériaux et les alternatives acceptables.

- Définir le plan de laminage séquentiel.

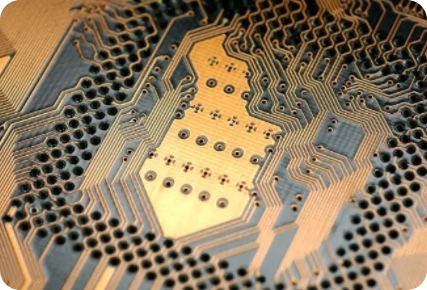

- Planifier les coupons d'impédance et les plans de référence.

- Spécifier les structures de vias, le remplissage et les exigences de déforage.

- Documenter les instructions de finition, de revêtement et de cuisson.