INTERCONNECTS • PCBA-READY • TURNKEY

Assemblage de câbles sur mesure

De la capture des exigences aux tests avancés, nous concevons des assemblages de câbles qui préservent l’intégrité du signal, résistent aux environnements sévères et s’intègrent directement à votre flux de fabrication PCB et box-build.

Obtenir un devis immédiat

Services d’assemblage de câbles sur mesure – socle d’une interconnexion haute performance pour la fabrication et l’assemblage PCB

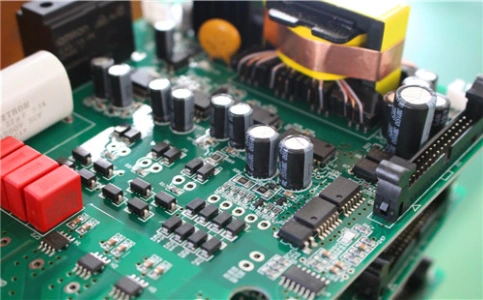

Les assemblages de câbles sont essentiels pour garantir une transmission fiable de la puissance et des données entre systèmes électroniques. Chez APTPCB, nous proposons un service d’assemblage de câbles de haute qualité, intégré à nos solutions de fabrication PCB et d’assemblage (PCBA). Qu’il s’agisse d’électronique grand public, d’automobile ou de machines industrielles, nos assemblages sont conçus pour l’efficacité, la durabilité et la performance.

Avec le service PCBA one-stop d’APTPCB, vous bénéficiez d’une solution complète qui simplifie votre supply chain, optimise le sourcing composants et garantit des standards qualité élevés tout au long du cycle de production. Confiez-nous l’ensemble de votre assemblage PCB, y compris l’assemblage de câbles sur mesure, pour livrer des produits fiables et performants dans votre secteur.

Assemblage de câbles sur mesure : optimiser la transmission des données et de la puissance

Nous fournissons des services d’assemblage de câbles sur mesure de haute qualité, conçus pour répondre aux standards industriels les plus stricts et aux exigences d’application. Un câble de qualité n’est pas une simple connexion physique : c’est un composant clé pour préserver l’intégrité du signal et l’efficacité énergétique. Nous proposons des solutions flexibles et scalables, parfaitement intégrées à vos processus PCBA et box-build. En travaillant avec nous, vous bénéficiez de :

- Solutions intégrées : un flux continu de la fabrication PCB et de l’assemblage PCBA jusqu’à l’intégration professionnelle des câbles.

- Excellentes capacités d’ingénierie : une équipe expérimentée vous accompagne de l’idée à la série, pour des câbles parfaitement alignés sur vos designs PCB/PCBA.

- Contrôle qualité rigoureux : chaque assemblage sur mesure répond aux exigences les plus élevées en performance, durabilité et fiabilité.

- Optimisation coût/efficacité : le meilleur équilibre entre efficacité de production et coût, sans compromettre l’intégrité du système de câblage.

Avantages clés : pourquoi choisir nos services d’assemblage de câbles

Choisir nos assemblages de câbles sur mesure vous apporte des avantages déterminants, qui se traduisent directement par une meilleure performance, une fiabilité accrue et une compétitivité renforcée de vos produits.

Intégrité du signal et efficacité énergétique de premier ordre

- Conception de précision : focus sur l’adaptation d’impédance, le contrôle du crosstalk et la réduction de l’atténuation pour transmettre des signaux high-speed sans perte.

- Matériaux optimisés : conducteurs et isolants de qualité pour réduire les pertes et améliorer l’efficacité de transmission, en cohérence avec la performance PCBA.

- EMI/RFI réduits : blindage et mise à la masse efficaces pour minimiser les interférences et stabiliser le système.

Durabilité maximale et adaptation environnementale

- Construction robuste : choix de gaines et structures internes résistantes à l’abrasion, à la traction et aux flexions pour prolonger la durée de vie.

- Protection environnementale : options étanchéité, résistance à l’huile, résistance UV, tenue aux températures, retardateur de flamme – pour environnements sévères.

- Décharge de traction : conception précise et surmoulage à la jonction connecteur-câble pour éviter les ruptures.

Process d’assemblage rationalisé et optimisation des coûts

- Plug-and-Play : des câbles préfabriqués et testés simplifient fortement l’assemblage final, réduisant coûts de main-d’œuvre et délais.

- Moins d’erreurs : production standardisée et tests rigoureux assurent une qualité constante, réduisent les erreurs et la reprise, et accélèrent l’assemblage final PCBA.

- Complexité d’inventaire réduite : l’intégration sur mesure diminue la charge de gestion de fils et connecteurs séparés.

Forte intégration et optimisation de l’encombrement

- Custom Lengths & Configurations : longueurs, dérivations et configurations connecteurs au plus juste selon votre enveloppe et votre layout, sans redondance ni gaspillage.

- Design compact : câbles à faible diamètre, plats ou hybrides pour maximiser l’espace disponible et soutenir la miniaturisation.

- Intégration PCBA transparente : assemblages parfaitement adaptés à votre design PCB et aux connecteurs on-board, pour une intégration électrique et mécanique fiable.

Qualité constante et conformité totale

- Production standardisée : respect de standards et process stricts (ex. IPC/WHMA-A-620) pour garantir la constance entre lots.

- Essais complets : chaque assemblage passe des tests rigoureux pour valider la performance électrique et l’intégrité mécanique.

- Support certification : UL, CE, RoHS et autres preuves de conformité disponibles selon besoin, pour l’accès aux marchés internationaux.

Personnalisation flexible et support d’ingénierie

- Material & Structure Customization : large choix de conducteurs, isolants, blindages et gaines, ainsi que des structures internes sur mesure (ex. nombre de paires torsadées, fillers).

- Personnalisation connecteurs : connecteurs standards ou spécifiques selon l’application, avec pinout, verrous ou mécanismes de verrouillage dédiés.

- Du prototype à la série : support professionnel de bout en bout, du conseil en phase concept au prototypage puis à la production de masse.

Notre processus de conception et de préparation à la production

Concevoir des assemblages de câbles de haute qualité exige une compréhension approfondie de l’électrique, du mécanique et des matériaux. Nous suivons un processus rigoureux de design et de pré-production afin que le produit final respecte précisément vos spécifications et s’intègre parfaitement à votre design PCB et à la fabrication PCBA.

Analyse détaillée des exigences et définition

- Paramètres électriques : définir clairement signal (data, power, RF), tension, courant, fréquence, impédance et bande passante.

- Exigences mécaniques & environnementales : longueur, rayon de courbure mini, résistance à la traction, plage de température, indice étanchéité/poussière, résistance huile/chimie, abrasion, retardateur de flamme, etc.

- Interface connecteur : types de connecteurs, nombre de broches, détrompage (keying) et verrouillage pour connexion à la PCBA ou à des équipements externes.

- Standards de conformité : identifier UL, CSA, CE, IPC/WHMA-A-620 et toute exigence client spécifique.

Structure du câble et choix des connecteurs

- Conducteur & isolation : choisir conducteurs (cuivre nu, cuivre étamé) et isolants (PVC, PE, XLPE, PTFE) selon exigences électriques et flexibilité.

- Design de blindage : définir si blindage requis (tresse, feuille, ruban cuivre), le type et la mise à la masse pour traiter EMI/RFI.

- Gaine externe : sélectionner les matériaux (PVC, PUR, TPE) selon l’environnement (abrasion, huile, flamme, intempéries).

- Connecteurs & terminaux : choisir séries de connecteurs et types de contacts répondant aux contraintes électriques, mécaniques et environnementales.

Modélisation 3D, simulation et optimisation du routage

- Prototypage virtuel : modéliser en 3D l’assemblage de câbles, y compris structure interne et connecteurs, via des outils CAD avancés.

- Simulation de performance : simulations Signal Integrity (SI), Power Integrity (PI) et EMI pour évaluer le comportement aux fréquences cibles.

- Analyse mécanique : simuler flexion, traction et vibration afin d’optimiser la structure et garantir la fiabilité mécanique.

- Validation du chemin de routage : valider le chemin de passage dans le modèle 3D produit, vérifier dégagements et interférences avec les composants (dont la PCBA).

Fabrication prototype et validation complète

- First Article Sample Production : fabriquer des prototypes selon les fichiers de conception.

- Essais électriques : tests continuité, résistance d’isolement, impédance, atténuation et crosstalk pour valider la transmission signal/power.

- Essais mécaniques : traction, flex life, vibration, chocs thermiques et tests environnementaux selon besoin.

- Compatibilité PCBA : essais de connexion réelle des prototypes avec des PCBAs pour valider l’encombrement et la fonctionnalité système.

Génération de documentation et gestion de versions

- Plans d’ingénierie détaillés : dessins incluant dimensions, matériaux, connecteurs et exigences de test.

- BOM complète : Bill of Materials pour tous les composants nécessaires, facilitant achats et production.

- Rapports de test & certifications : rapports détaillés et documents de conformité requis.

- Gestion de versions : contrôle strict des changements et itérations pour assurer la traçabilité en production.

Notre processus de fabrication avancé

La fabrication d’assemblages de câbles est un process spécialisé, précis et exigeant. Nous utilisons des équipements avancés et des procédures strictes pour garantir que chaque assemblage respecte les plus hauts standards de qualité et de fiabilité, en cohérence avec nos capacités de fabrication PCBA.

Traitement précis des fils

- Découpe automatisée : machines de coupe haute précision pour des longueurs exactes et une constance dimensionnelle.

- Dénudage automatisé : retrait précis de la gaine et de l’isolant sans endommager les conducteurs.

- Torsadage & pré-traitement : torsadage des brins, ou pré-traitement (ex. étamage) pour améliorer la soudabilité et la fiabilité des connexions.

Process de terminaison des connecteurs

- Sertissage automatisé : sertissage précis des terminaux, avec tests réguliers de force d’arrachement pour vérification.

- Soudage de précision : pour les connecteurs/terminaux à souder, des soudeurs certifiés IPC réalisent des soudures fines et fiables.

- Outillages dédiés : outils et gabarits spécifiques pour garantir insertion, positionnement et assemblage corrects du connecteur.

Assemblage et formage du corps de câble

- Multi-core Cable Integration : torsadage, blindage, remplissage ou gainage des âmes internes selon le design, afin de constituer la structure centrale.

- Jacket Extrusion or Wrapping : formation de la gaine externe par extrusion ou enrubannage selon les exigences.

- Branching & Fan-out : réalisation de dérivations et fan-out pour les besoins d’applications complexes.

Couches de protection et décharge de traction

- Shielding Application : application précise de tresses, feuilles ou autres couches de blindage pour une excellente protection EMI/RFI.

- Protection externe : gaines, tressage, tubes annelés ou enrubannage pour améliorer abrasion, coupure et tenue environnementale.

- Surmoulage : surmoulage précis à la jonction connecteur-câble pour une excellente décharge de traction, étanchéité/poussière et un rendu propre.

Marquage et identification

- Identification permanente : gravure laser, étiquettes thermorétractables, autocollants ou codes couleur pour marquer modèle, longueur, lot et fonction.

- Traçabilité : traçabilité complète de chaque assemblage, facilitant management qualité et service après-vente.

Contrôle qualité rigoureux et tests intégrés

Notre engagement qualité s’appuie sur des essais complets, souvent intégrés aux protocoles de test PCBA, afin de garantir des assemblages pleinement fonctionnels et hautement fiables :

- Test de continuité 100 % : l’équipement de test vérifie continuité, circuits ouverts, courts-circuits et erreurs de câblage sur tous les conducteurs.

- Résistance d’isolement : mesure entre conducteurs et entre conducteurs et blindage pour éviter tout risque de fuite.

- Essai diélectrique (Hi-Pot) : test haute tension pour valider la fiabilité d’isolement sous contrainte.

- Impédance, atténuation, crosstalk : pour les câbles data high-speed, un TDR (Time Domain Reflectometer) mesure impédance, atténuation et crosstalk afin de garantir l’intégrité du signal.

- Test de force d’arrachement : échantillons soumis à des tests de traction sur terminaux pour valider la tenue mécanique des connexions serties/soudées.

- Test de durée de vie en flexion : cycles de flexion sur câbles dédiés pour évaluer flexibilité et résistance à la fatigue.

- Essais environnementaux : températures hautes/basses en stockage et en fonctionnement, humidité, vibration et autres tests selon besoin pour simuler les conditions réelles.

- Test fonctionnel : connexion des assemblages à des PCBAs ou à des équipements réels pour un test système, garantissant compatibilité et performance.

Nous choisir pour vos besoins d’assemblage de câbles sur mesure

Lorsque vos produits exigent une qualité, une performance et une fiabilité exceptionnelles des assemblages de câbles, nous sommes votre partenaire de fabrication intégrée. Forts d’une solide expérience en fabrication PCB, assemblage PCBA et solutions d’interconnexion avancées, nous visons l’excellence tout au long du cycle de vie de vos produits électroniques.

En nous choisissant, vous couvrez vos besoins avec :

- Expert Engineering Design : des solutions sur mesure, du concept à la réalisation, appuyées par notre expertise en design PCBA.

- Advanced Manufacturing Capabilities : équipements et process state-of-the-art, alignés sur nos standards de fabrication PCB.

- Rigorous Quality Control : procédures de test/inspection complètes, intégrées à nos PCBA testing protocols, pour une performance parfaite.

- Cross-Industry Experience : expérience prouvée dans les secteurs exigeants : télécom, consumer electronics, automatisation industrielle, médical, automobile.

- Competitive Pricing : solutions optimisées coût sans compromis sur la qualité ni la fiabilité.

- Responsive Customer Support : une équipe dédiée tout au long du projet, du prototype PCB à la livraison finale.

Travaillez avec nous pour obtenir une connectivité électrique supérieure, une fiabilité accrue et une production plus fluide pour vos produits électroniques next-gen. Contactez-nous dès aujourd’hui pour discuter de vos exigences spécifiques d’assemblage de câbles sur mesure.

Questions fréquentes

Quels types d’assemblages de câbles prenez-vous en charge ?

Consumer electronics, automobile, automatisation industrielle, médical, télécom, aerospace et autres programmes haute fiabilité — avec matériaux et connecteurs adaptés.

Pouvez-vous intégrer les assemblages de câbles à la fabrication PCBA ?

Oui. La conception, la production et les tests des câbles s’intègrent directement à nos workflows de fabrication PCB, PCBA et box-build pour une livraison fluide.

Comment garantissez-vous l’intégrité du signal et la tenue environnementale ?

Nous combinons designs à impédance contrôlée, blindage, simulation SI/PI et gaines renforcées (étanche, UV, huile, retardateur de flamme) adaptées aux conditions d’usage.

Quels tests et supports de certification sont disponibles ?

Continuité 100 %, hi-pot, impédance, flex life et tests environnementaux sont standards. Nous fournissons la documentation IPC/WHMA-A-620 ainsi que UL, CE, RoHS ou des certifications spécifiques.

Pouvez-vous passer du prototype à la production de masse ?

Oui — nos équipes engineering et manufacturing gèrent prototypes, runs pilotes et volumes élevés avec traçabilité complète via travelers.

Besoin d’assemblages de câbles sur mesure pour votre prochain build ?

Partagez plans, BOM, chemins de routage et objectifs de conformité — nous renvoyons plans de couverture, planning prototypes et devis de production sous 1 jour ouvré.