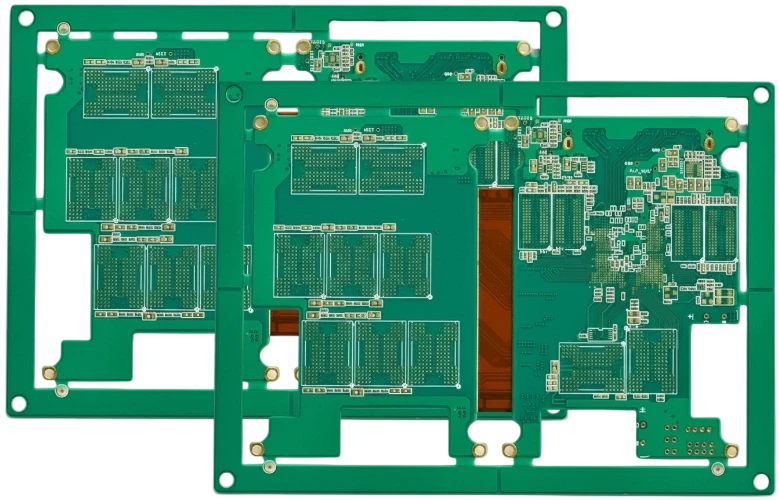

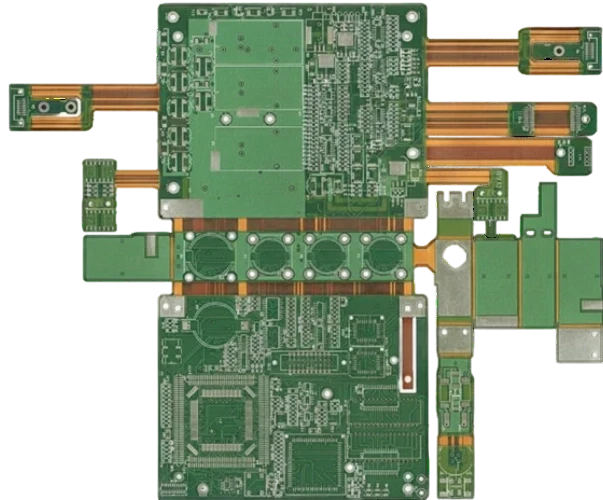

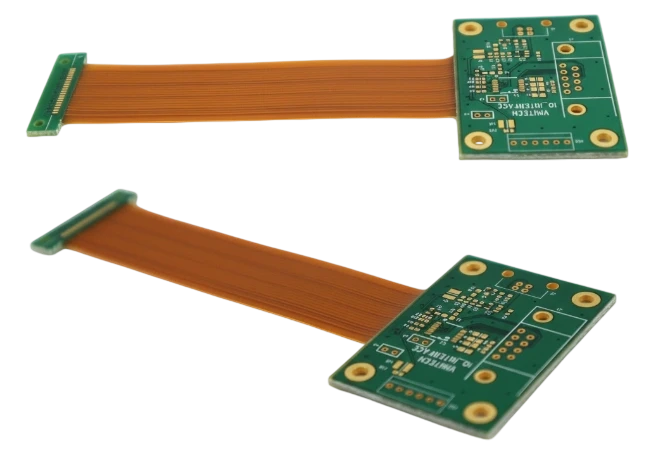

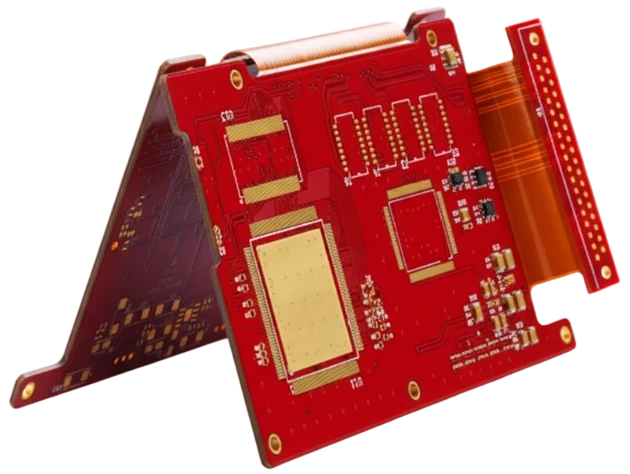

Starrflex-CAM & Lagenaufbau-Entwicklung

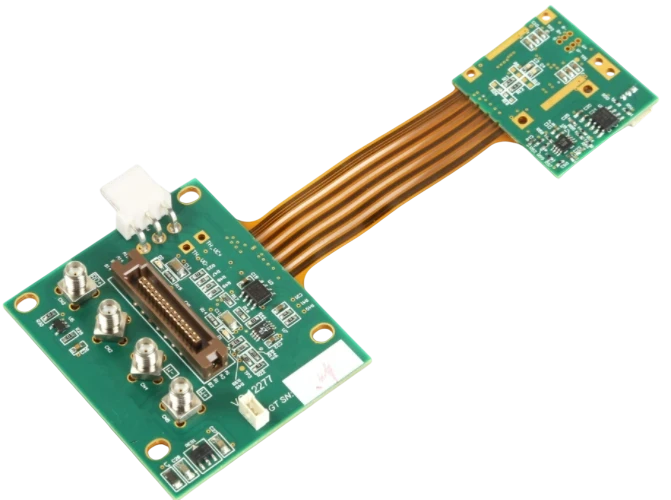

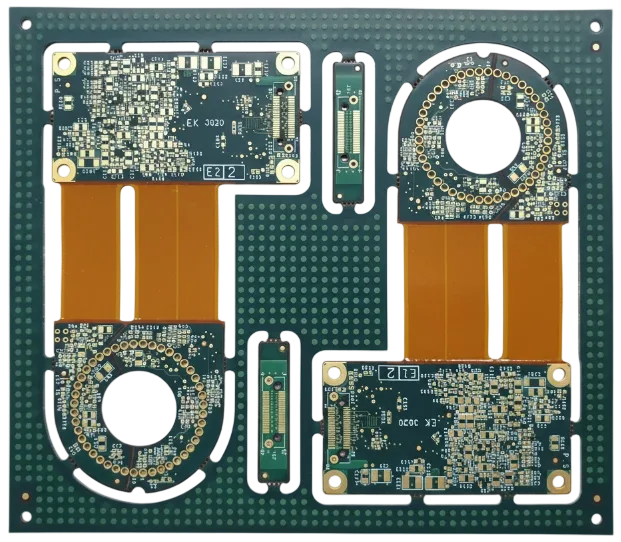

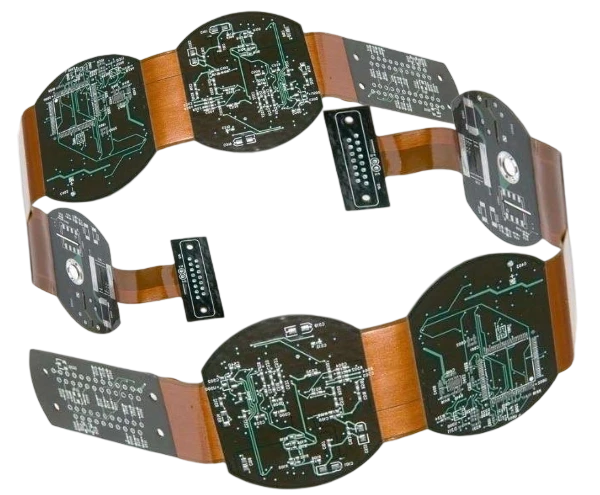

CAM-Teams führen Gerber-/Odb-Daten mit Biegespezifikationen zusammen, definieren Deckschichtmuster, Button-Plattierung und Impedanz-Coupons und stimmen Lagenaufbauten mit den Fertigungsmöglichkeiten ab.

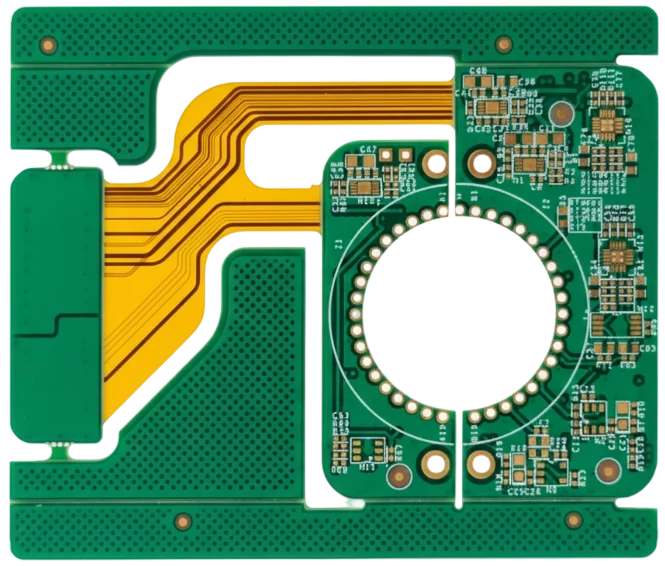

- IPC-2223 Designbeschränkungen, Biegeradien und Sperrzonen überprüfen.

- Starr-/Flex-Lagenaufbauten mit verfügbaren Kupfergewichten und Dielektrikumdicken abstimmen.

- Deckschichtöffnungen, Teardrops und schraffierte Masseflächen für Impedanzstabilität definieren.

- Button-Plattierung, gestaffelte Microvias und Back-Drill-Positionen festlegen.

- Versteifungsumrisse, PSA-Fenster und Träger-Werkzeuglöcher planen.

- Impedanz-Coupons sowie dynamische Flex-Coupons pro Los dokumentieren.

- Fertigungsnotizen freigeben, die Back-/Laminationszyklen und Verpackung abdecken.