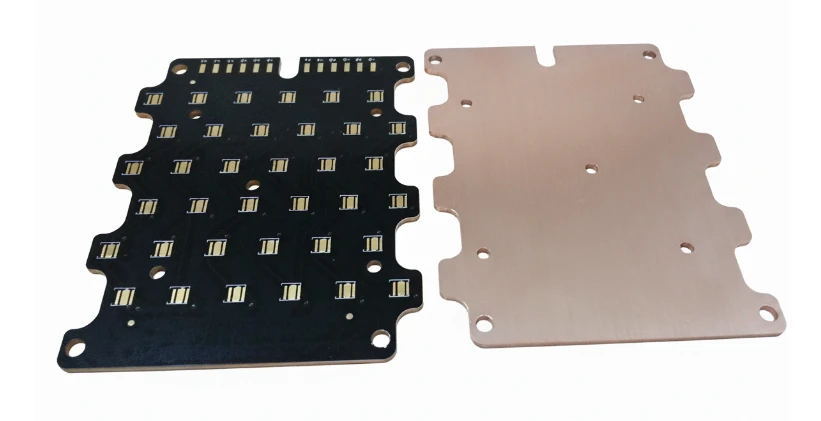

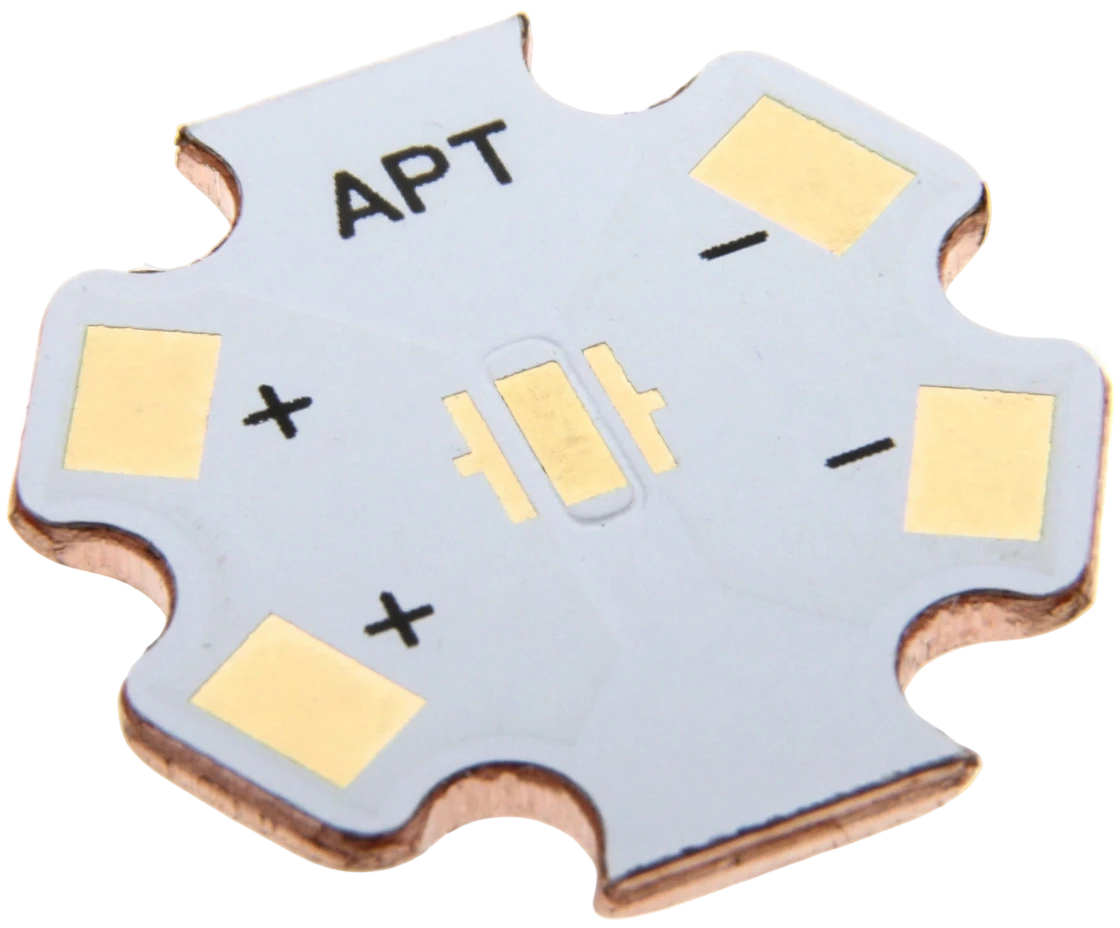

MCPCB CAM & Thermotechnik

Definieren Sie die Dielektrikumauswahl, Kupferdicke und Bearbeitungsmerkmale vor der Fertigung.

- Bestätigen Sie Leitfähigkeit, Dicke und Spannungsanforderungen.

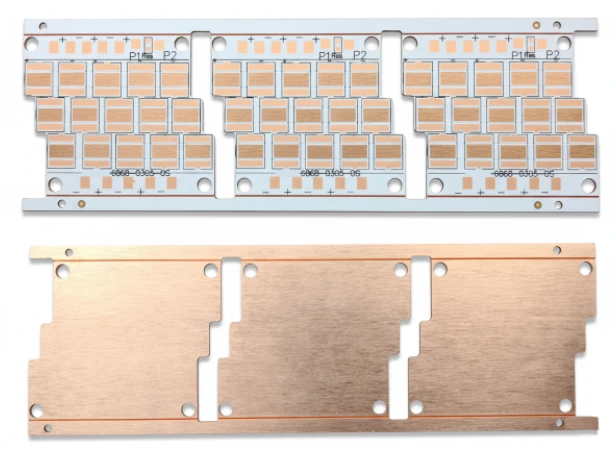

- Planen Sie Kupfer-Thieving und Ausgleichsflächen, um die Beschichtung auszugleichen.

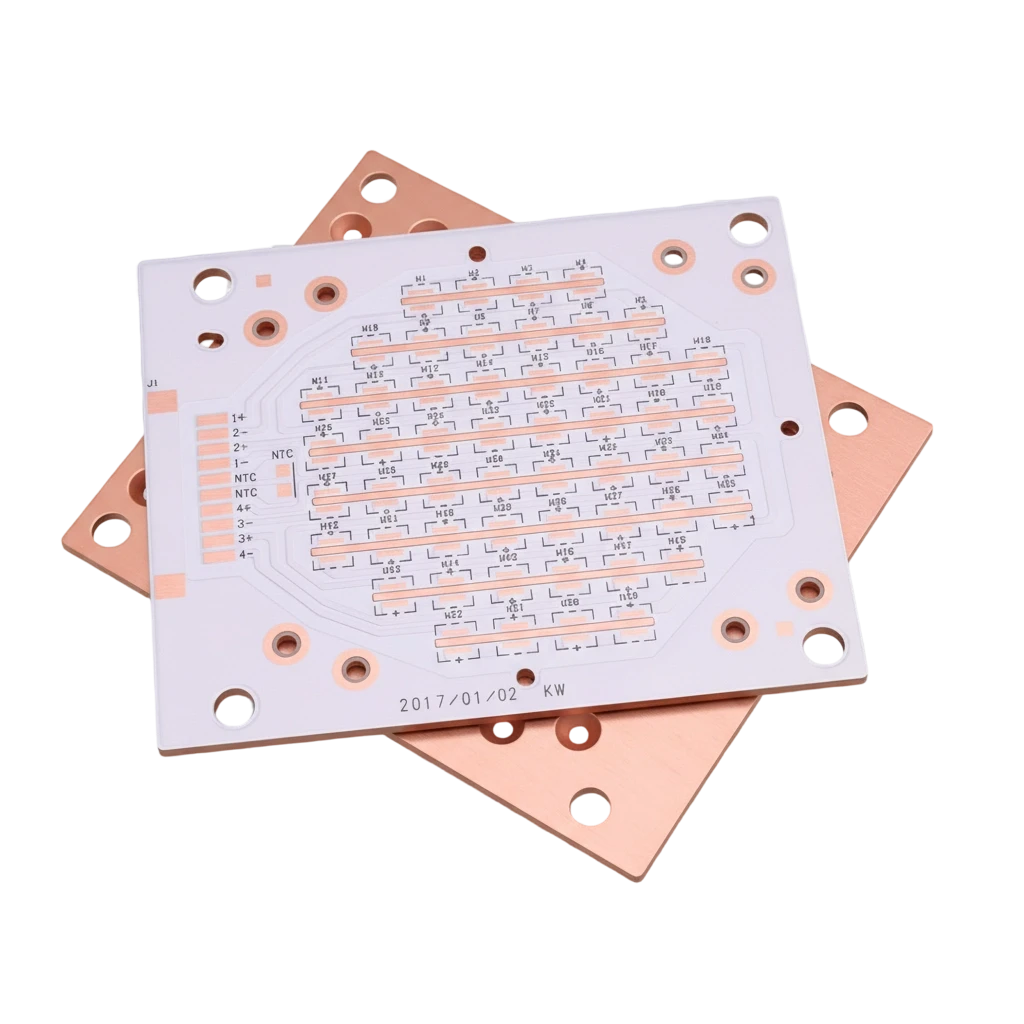

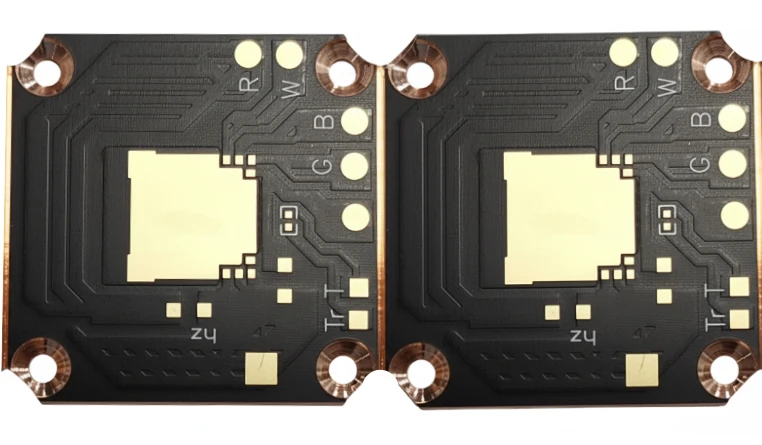

- Definieren Sie Coin-/Via-Muster und Ebenheitsspezifikationen.

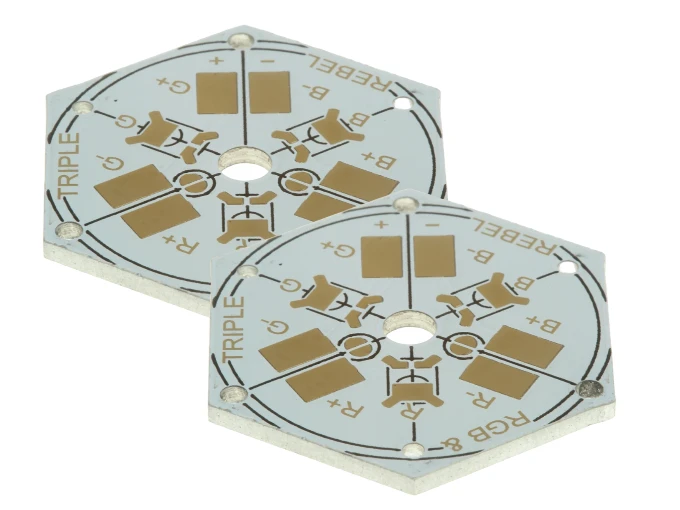

- Spezifizieren Sie Oberflächen und beschichtungsfreie Bereiche für LEDs.

- Dokumentieren Sie Back- und Handhabungsanweisungen für metallkaschierte Leiterplatten.

- Stellen Sie Verpackungshinweise zur Vermeidung von Oxidation bereit.