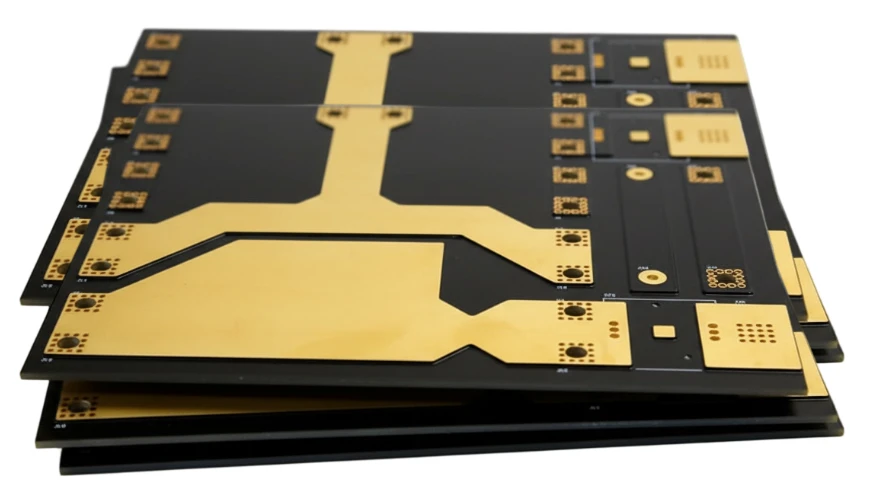

Dickkupfer-CAM- & Lagenaufbau-Engineering

CAM-Teams erfassen Kupferbalance, Beschichtungsplan und thermische Via-Muster vor der Fertigung.

- Kupferdicke pro Lage und Beschichtungssequenz bestätigen.

- Thieving, Harzdämme und Entlastungsmuster zur Steuerung der Beschichtung definieren.

- Thermische Via-Arrays und Kupfermünzen planen, wo erforderlich.

- Bohr-/Einpresstoleranzen und Drehmomentspezifikationen dokumentieren.

- Oberflächenveredelung (ENIG, Zinn, Silber) für Hochstrom-Pads festlegen.

- Montagehinweise für Kühlkörper, Stifte oder Verguss bereitstellen.

- Verpackungsanforderungen für schwere Panels freigeben.