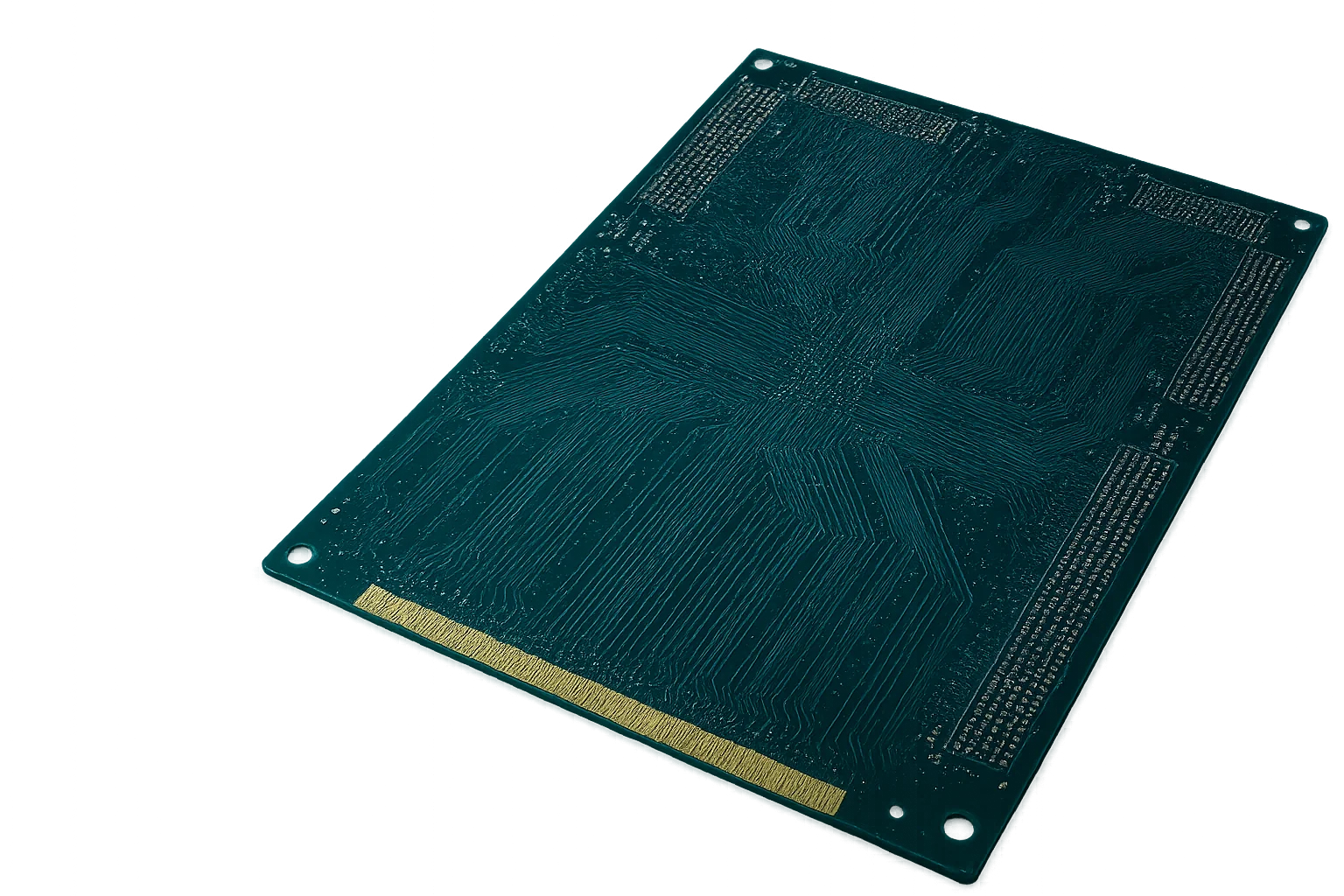

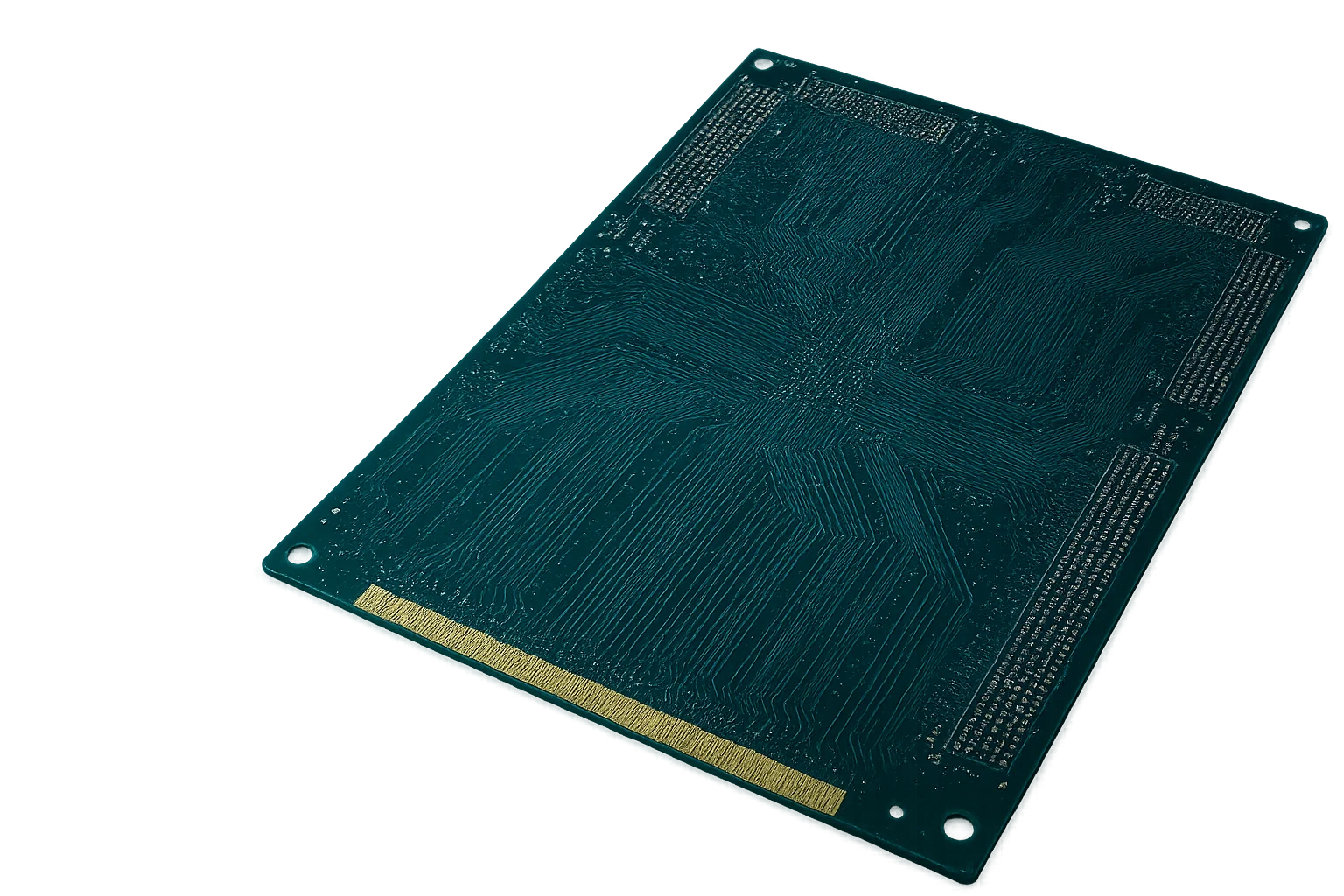

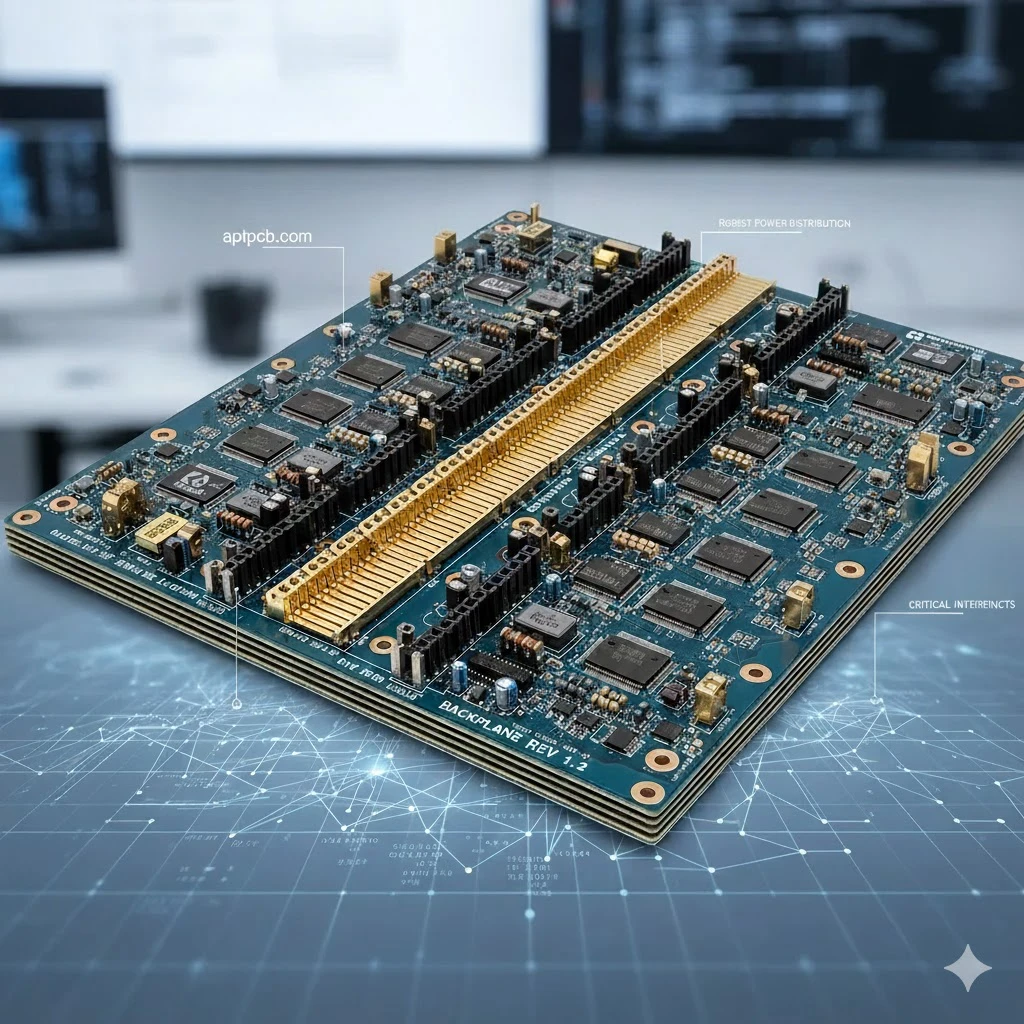

Backplane Stackup Engineering

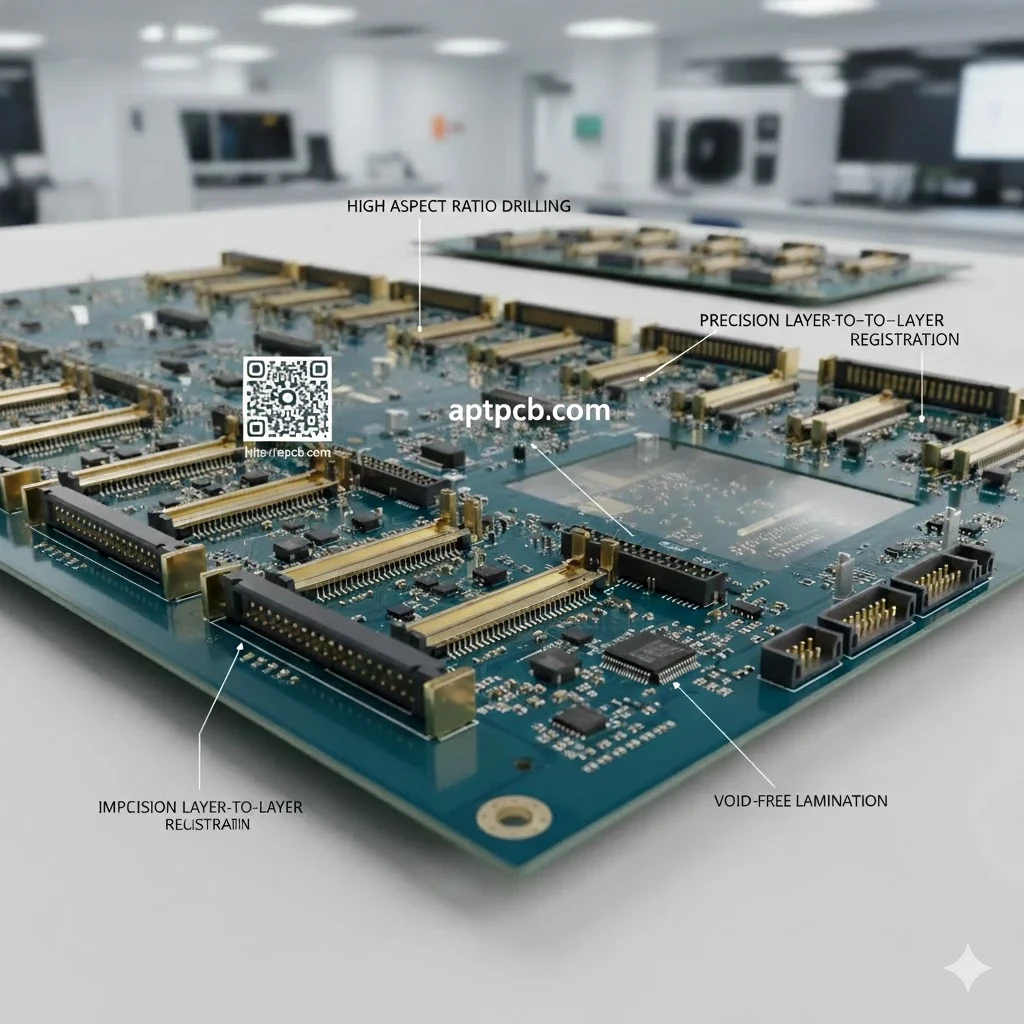

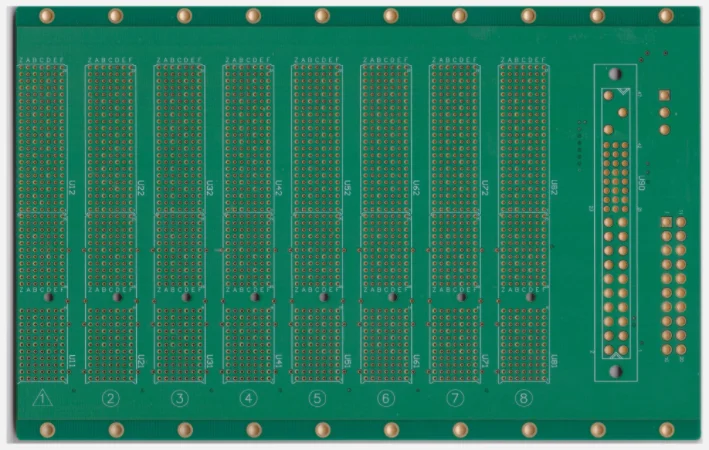

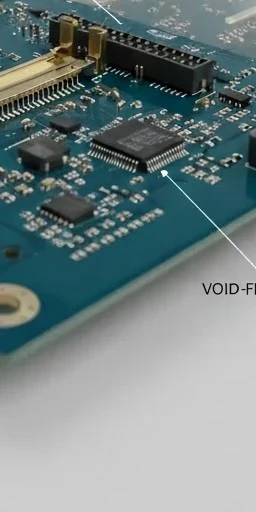

CAM- + SI-Teams erstellen Stackups, Impedanztabellen und Bohr-/Backdrill-Dateien.

- Verlustarme Laminate und Kupfergewichte bestätigen.

- Backdrill-Lagen und -Tiefen definieren.

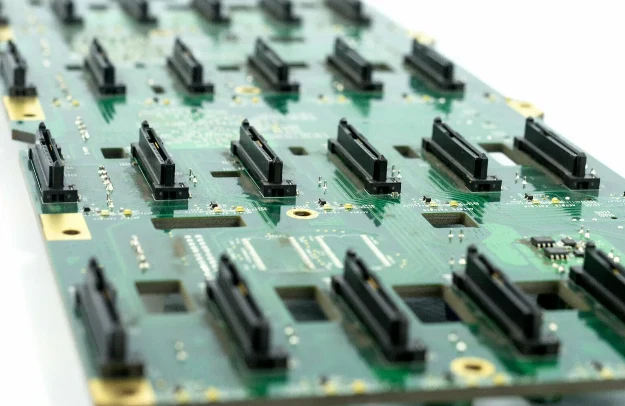

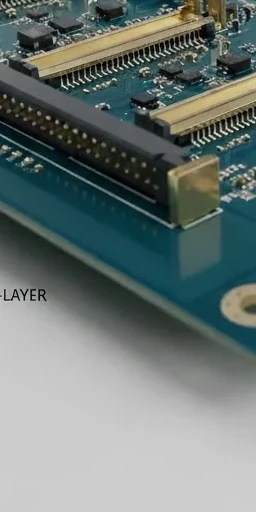

- Press-Fit-Footprints und Toleranzen planen.

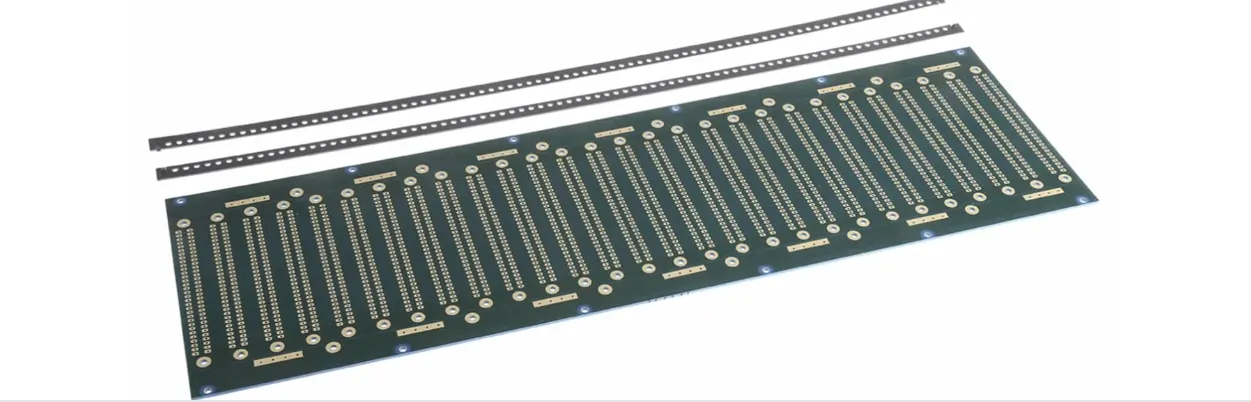

- Impedanz modellieren und Coupon-Layouts erstellen.

- Finish-/Beschichtungs-Keep-Outs für Steckverbinder festlegen.

- Panelisierung, Fiducials und Handhabung dokumentieren.