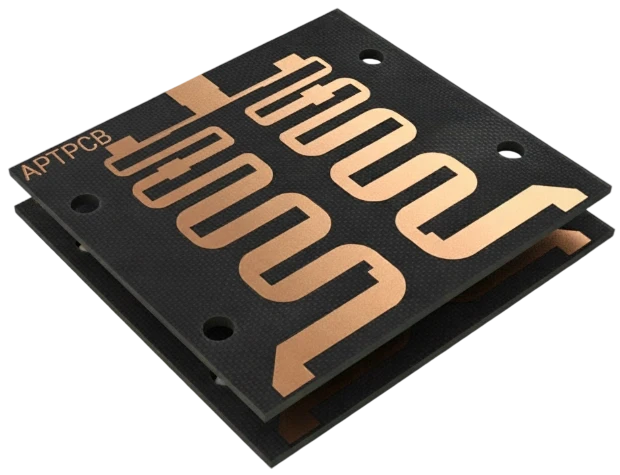

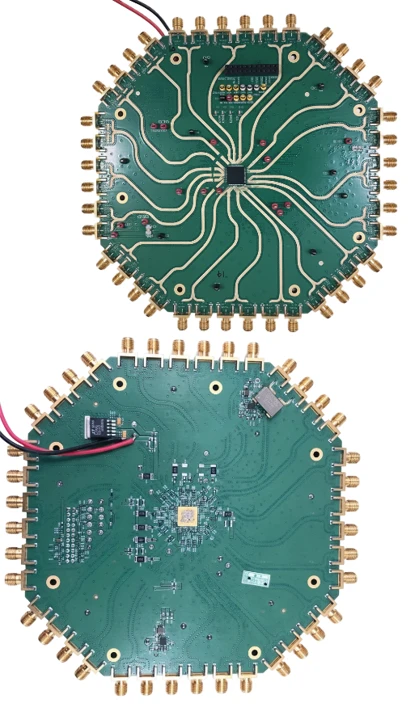

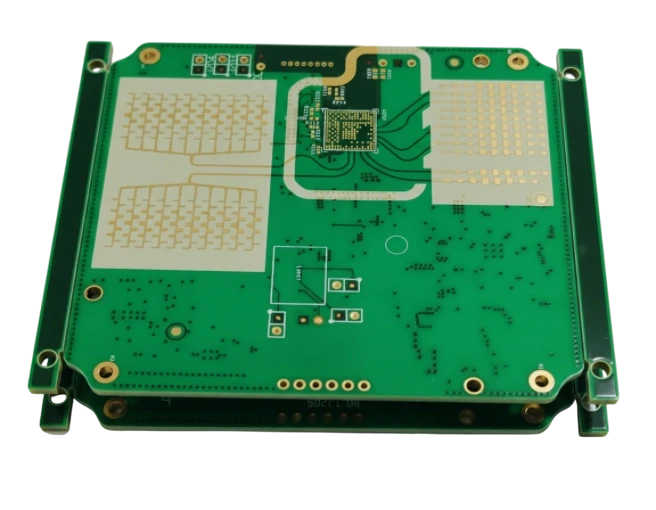

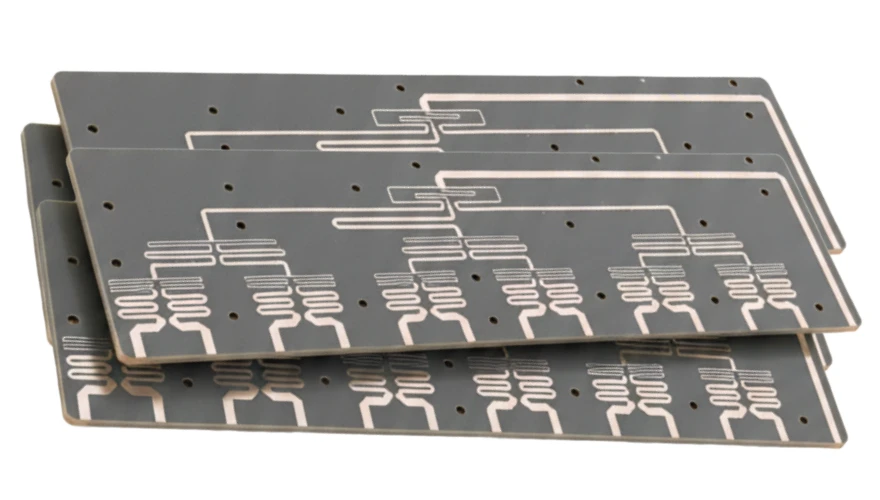

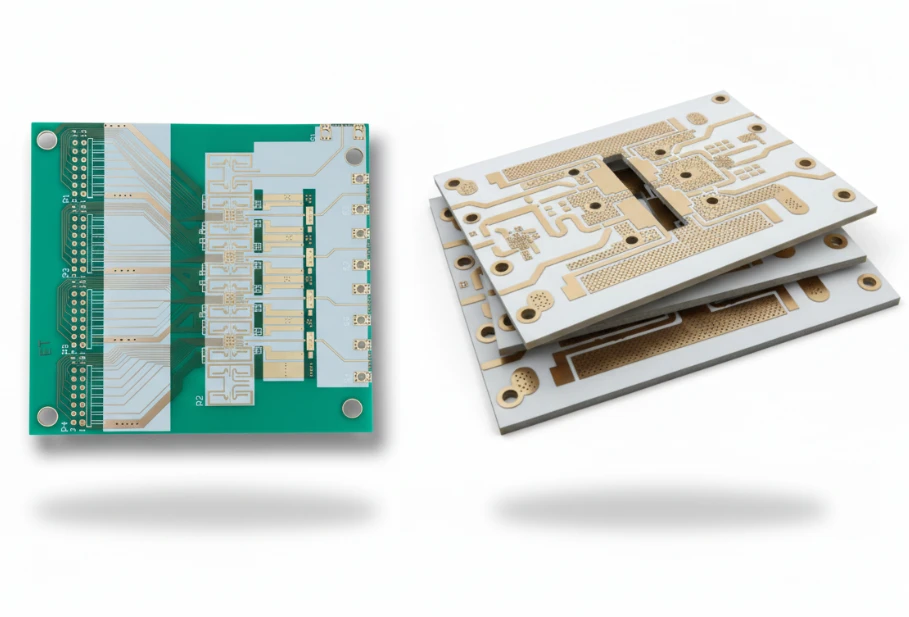

Mikrowellen-Stackup-Engineering

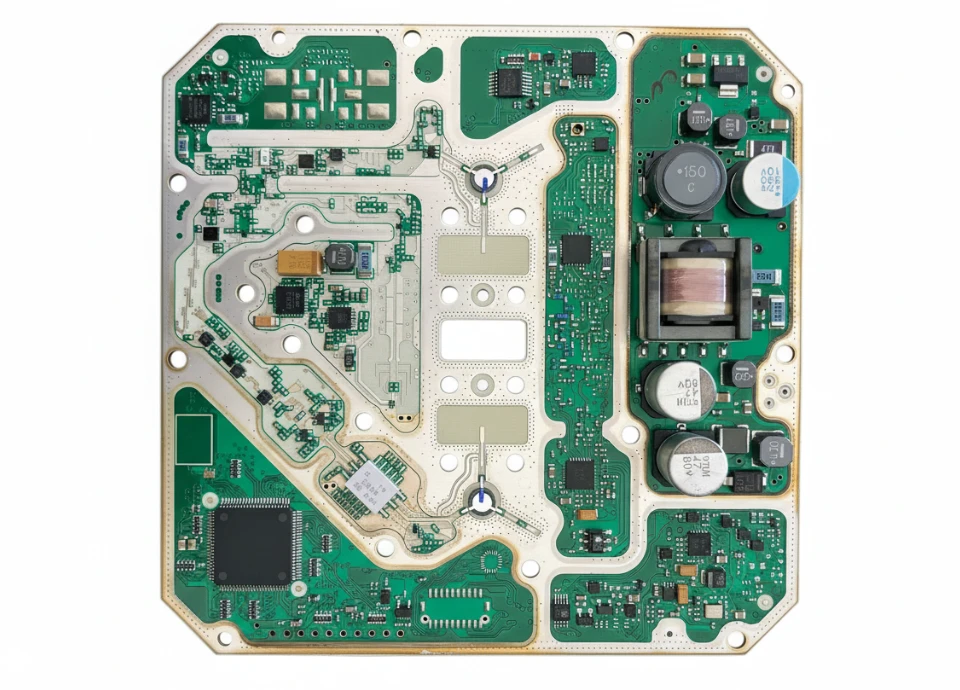

CAM- und RF-Ingenieure begleiten Stackups, Kavitätendesign und Impedanzmodelle.

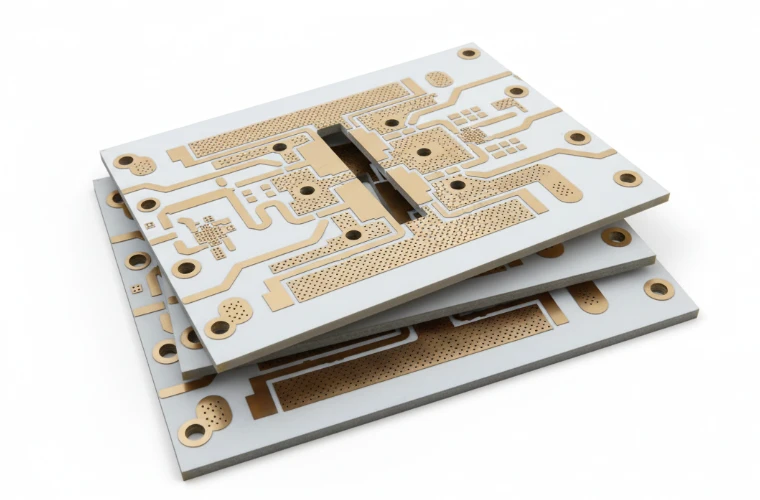

- Laminate und zulässige Alternativen bestätigen.

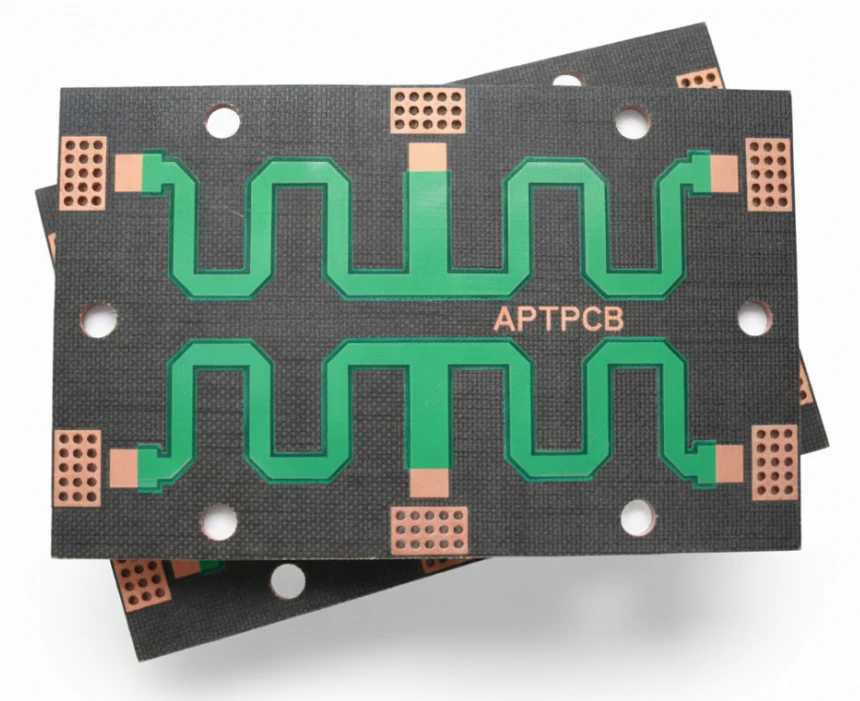

- Kavitätenfräsen und Plattierung definieren.

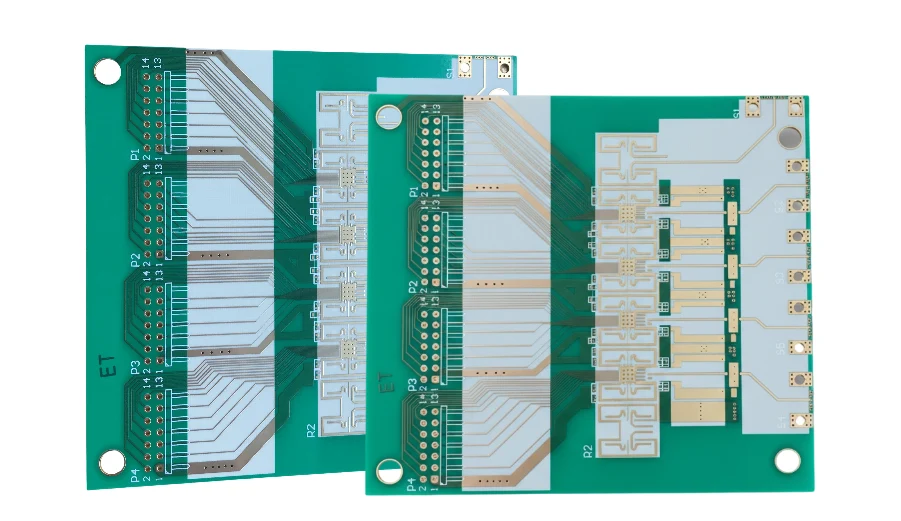

- Impedanzcoupons und VNA-Fixtures planen.

- Finishes und Coating-Keep-outs spezifizieren.

- Handling für PTFE/Keramik dokumentieren.