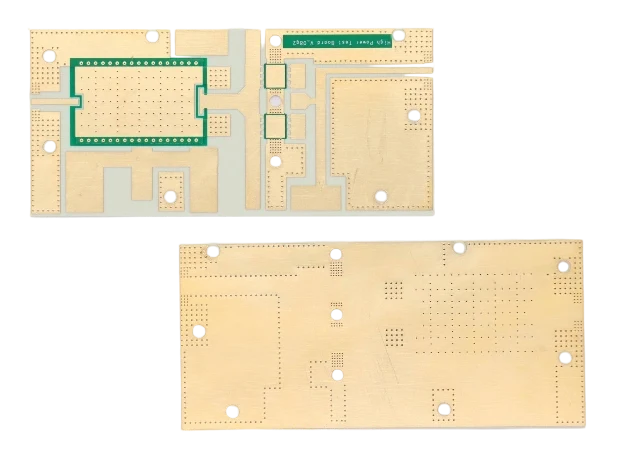

Thermischer Lagenaufbau & CAM-Engineering

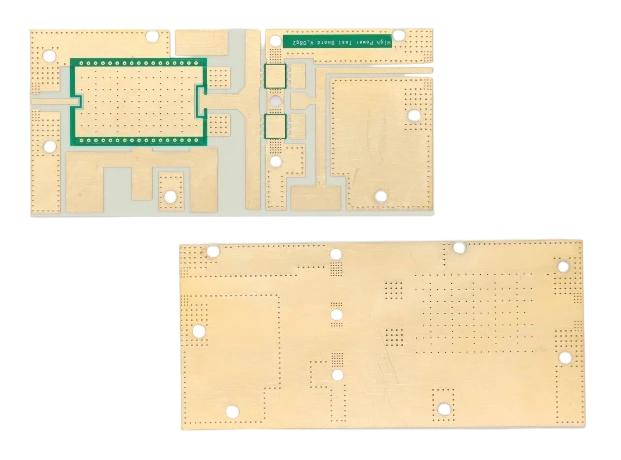

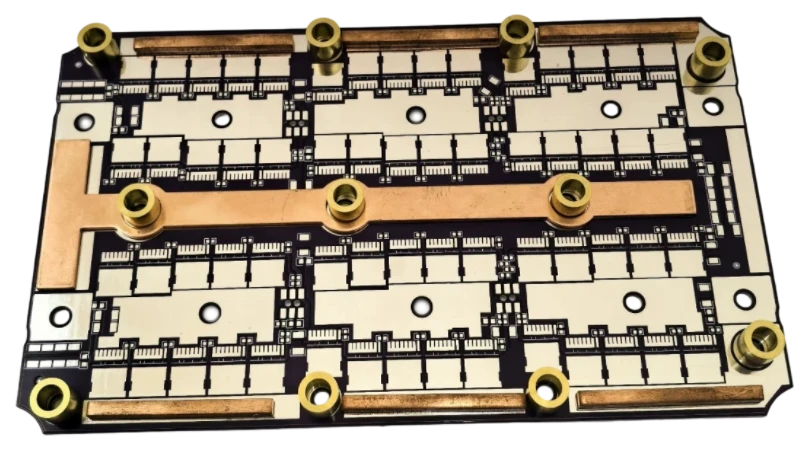

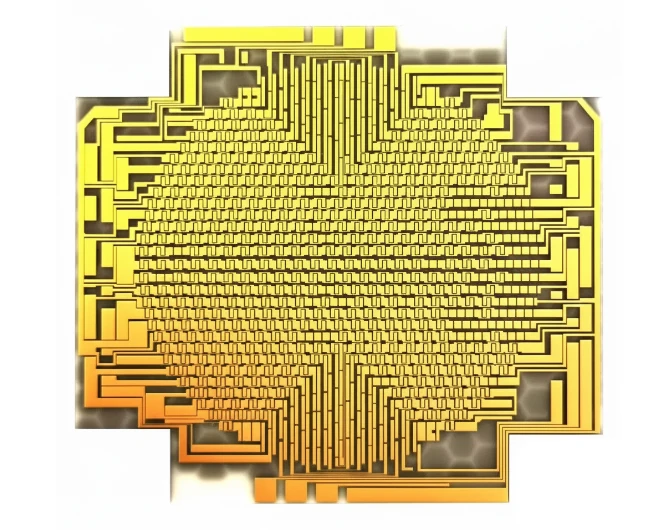

CAM-Teams stimmen Kupferdicke, Dielektrikumsleitfähigkeit und Bearbeitungstoleranzen auf Ihr thermisches Budget ab.

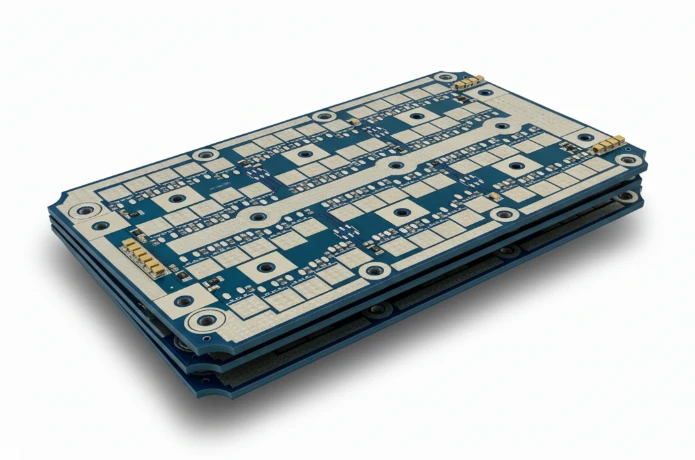

- Bestätigen Sie Leitfähigkeit, Dicke und CTE für Dielektrika und Substrate.

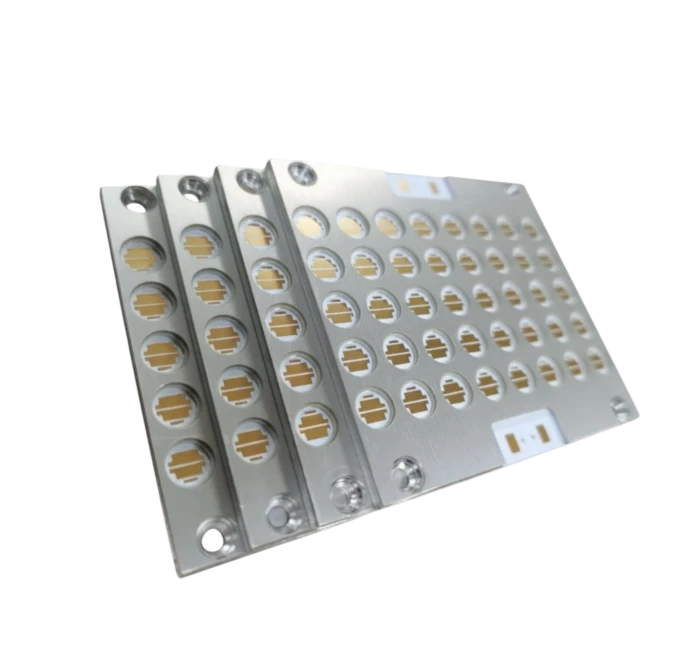

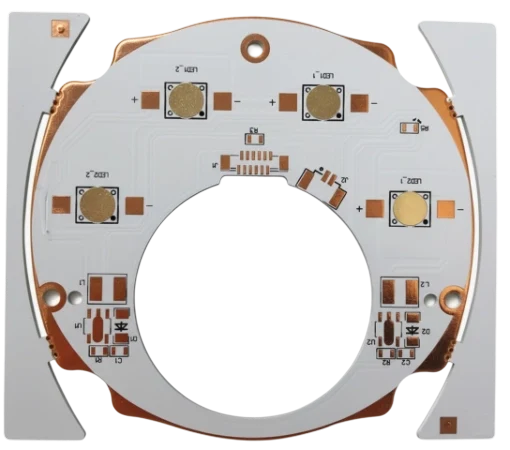

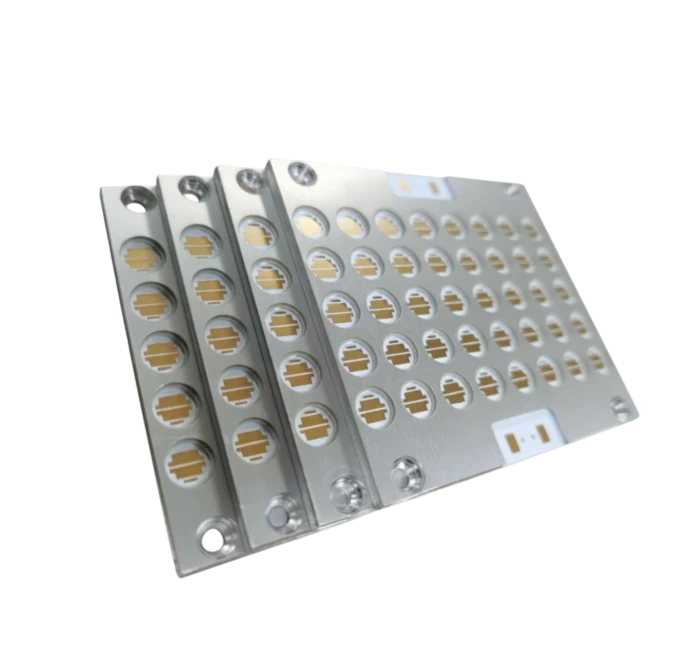

- Planen Sie thermische Via-Arrays, Coin-Taschen und Ausrichtungsmerkmale.

- Definieren Sie Vakuumlaminierungs- oder Bondrezepte.

- Spezifizieren Sie Oberflächen, die mit LED-Reflexionsvermögen oder Leistungsanschlüssen kompatibel sind.

- Dokumentieren Sie Hi-Pot-Abstände, Kriechstrecken und Luftstrecken.

- Geben Sie Handhabungsanweisungen für blanke Metallbasen und scharfe Kanten.

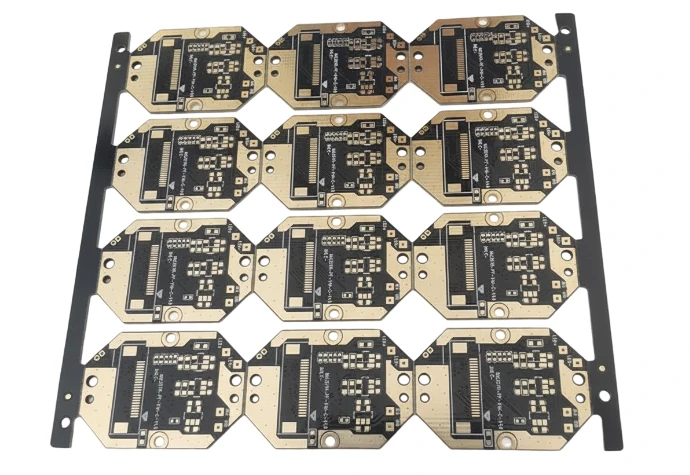

- Geben Sie Verpackungshinweise heraus, um Oxidation und Kratzer zu vermeiden.