Inhalt

- Der Kontext: Was macht den Basisstationscontroller herausfordernd

- Die Kerntechnologien (Was es tatsächlich zum Laufen bringt)

- Ökosystem-Überblick: Verwandte Boards / Schnittstellen / Fertigungsschritte

- Vergleich: Gängige Optionen und was man gewinnt / verliert

- Säulen der Zuverlässigkeit & Leistung (Signal / Stromversorgung / Thermisch / Prozesskontrolle)

- Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

- Angebot anfordern / DFM-Prüfung für Basisstationscontroller (Was zu senden ist)

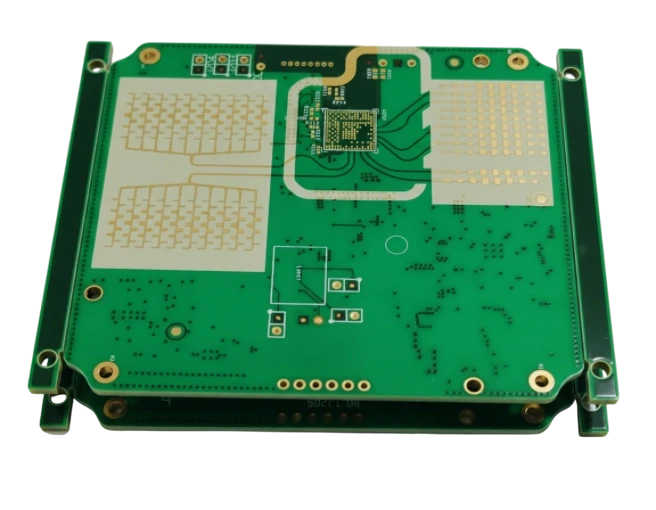

- Schlussfolgerung In diesem Kontext bezieht sich eine "Basisstationssteuerung" auf die hochleistungsfähigen Leiterplattenassemblierungen (PCBAs), die diese kritischen Logik- und Steuerungsfunktionen ausführen. "Gute" Hardware in diesem Sektor wird nicht nur durch Rechengeschwindigkeit definiert, sondern auch durch thermische Belastbarkeit, Signalintegrität unter hoher Last und die Fähigkeit, 10 bis 15 Jahre im Freien oder in unkontrollierten Umgebungen ohne Ausfall zu überstehen.

Highlights

- Evolution der Architektur: Wie sich die physische Hardware von Low-Speed-Logikplatinen zu High-Density-Interconnect (HDI)-Designs entwickelt hat, die Massive MIMO unterstützen.

- Thermisches Management: Die kritische Rolle von Metallkern-Leiterplatten und eingebetteten Coin-Technologien bei der Wärmeableitung von Hochleistungs-FPGAs und ASICs.

- Signalintegrität: Verwaltung von Impedanz und Einfügedämpfung in 5G-AAU- und ADC-Schaltungen.

- Fertigungspräzision: Warum der Standard IPC-Klasse 2 für trägertaugliche Telekommunikationsgeräte oft nicht ausreicht.

Der Kontext: Was die Basisstationssteuerung herausfordernd macht

Die technische Herausforderung hinter einer Basisstationssteuerung liegt in der Konvergenz von drei gegensätzlichen Kräften: extreme Datendichte, raue Umweltbedingungen und der Druck zur Miniaturisierung. Im Gegensatz zu einem Server in einem klimatisierten Rechenzentrum befindet sich Telekommunikationsausrüstung oft in Straßenschränken, am Fuß von Türmen oder direkt in Antenneneinheiten (AAU) integriert, die der Witterung ausgesetzt sind. Historisch gesehen war die BSC ein massives Gerät, das in einer Zentrale stand. Heute ist die Funktionalität verteilt. Die Hardware muss digitalisierte Funksignale verarbeiten (CPRI/eCPRI-Schnittstellen), komplexe Scheduling-Algorithmen für Benutzergeräte (UE) verwalten und Beamforming-Berechnungen in Echtzeit durchführen. Dies erfordert Leiterplatten, die Hochgeschwindigkeits-SerDes-Verbindungen (25 Gbit/s bis 56 Gbit/s und mehr) unterstützen können, während gleichzeitig die Stromintegrität für stromhungrige Prozessoren gewährleistet wird.

Für Hersteller wie APTPCB (APTPCB PCB Factory) bedeutet dies, dass der Fertigungsprozess die Dielektrikumsdicke und die Kupferrauigkeit mit äußerster Präzision kontrollieren muss. Eine Abweichung von nur wenigen Mikrometern in der Leiterbahnbreite kann zu Impedanzfehlanpassungen führen, die die Bitfehlerrate (BER) der gesamten Verbindung verschlechtern. Darüber hinaus werden mit der Einführung höherer Frequenzbänder durch 5G die Verlustcharakteristiken des PCB-Substrats zu einem dominierenden Faktor für die Systemleistung. Die Herausforderung besteht nicht nur darin, die Platze zum Funktionieren zu bringen, sondern sie trotz der Komplexität von mehr als 20 Lagen und mehreren Laminierungszyklen in großer Stückzahl mit hoher Ausbeute fertigbar zu machen.

Die Kerntechnologien (Was es tatsächlich zum Laufen bringt)

Um die Hardware eines modernen Basisstations-Controllers oder BBU zu verstehen, müssen wir uns die spezifischen Technologien ansehen, die seinen Betrieb ermöglichen. Dies sind keine Standardtechnologien für den Verbrauchermarkt; es sind spezialisierte Lösungen für hochzuverlässige Telekommunikationsinfrastrukturen.

1. Hochdichte Verbindungstechnik (HDI) und Lagenaufbau

Die für 5G-Algorithmen erforderliche Verarbeitungsdichte macht den Einsatz von HDI PCB Technologie notwendig. Entwickler nutzen Mikrodurchkontaktierungen (lasergebohrt), um Signale von Feinraster-Ball-Grid-Array (BGA)-Gehäusen – oft mit mehr als 1.500 Anschlüssen – zu leiten.

- Any-Layer-HDI: Ermöglicht es Durchkontaktierungen, jede beliebige Ebene mit jeder benachbarten Ebene zu verbinden, was die Leitungsflexibilität maximiert.

- Signalisolierung: Kritische Taktleitungen und Hochgeschwindigkeits-Differenzialpaare werden durch Masseebenen abgeschirmt, um Übersprechen zu verhindern.

2. Erweitertes Wärmemanagement

Die Prozessoren in diesen Controllern erzeugen erhebliche Wärme. Wenn die Leiterplatte diese Wärme nicht effizient abführen kann, drosselt der Siliziumchip, was zu Netzwerklatenz führt.

- Eingebettete Kupfercoins: Massive Kupferkerne werden direkt unter heißen Komponenten in die Leiterplatte eingebettet, um einen direkten Wärmeleitpfad zum Kühlkörper zu schaffen.

- Dicke Kupferschichten: Der Einsatz von Heavy-Copper-PCB Technologie (2oz oder mehr) auf inneren Lagen hilft, die Wärme lateral über die Platte zu verteilen und Hotspots zu vermeiden.

3. Niederlustmaterialien

Standard-FR4 ist für die Hochgeschwindigkeitsschnittstellen in modernen Basisstationen oft zu "verlustbehaftet". Signale verschlechtern sich zu schnell, wenn sie über die Platine laufen.

- Materialauswahl: Ingenieure spezifizieren Materialien wie Panasonic Megtron 6/7, Rogers oder Isola Tachyon. Diese Materialien haben einen niedrigeren Verlustfaktor (Df) und eine stabile Dielektrizitätskonstante (Dk) über weite Frequenzbereiche.

- Hybride Schichtungsaufbauten: Um Kosten zu kontrollieren, kann ein hybrider Schichtungsaufbau verwendet werden, bei dem Hochgeschwindigkeitssignallagen teure verlustarme Materialien verwenden, während Strom- und Masseebenen Standard-FR4 nutzen.

4. Stromversorgungsintegrität und -verteilung

Ein Basisstationscontroller benötigt eine stabile Stromversorgung bei hohen Strömen und niedrigen Spannungen (z. B. 0,8 V bei 100 A für einen Core-FPGA).

- Niederinduktives Design: Das PCB-Layout muss die Schleifeninduktivität minimieren, um sicherzustellen, dass das Stromverteilungsnetzwerk (PDN) sofort auf Änderungen der Stromnachfrage reagieren kann.

- Entkopplungskondensatoren: Tausende von Kondensatoren werden strategisch platziert, was oft BGA/QFN-Feinraster Montagefähigkeiten erfordert, um sie direkt unter dem Prozessor auf der Unterseite der Platine unterzubringen.

Ökosystem-Überblick: Verwandte Platinen / Schnittstellen / Fertigungsschritte

Der Basisstationscontroller arbeitet nicht isoliert. Er ist das Zentrum eines größeren Ökosystems elektronischer Komponenten. Das Verständnis dieser angrenzenden Bereiche hilft bei der Entwicklung einer nahtlos integrierbaren Platine.

Die Antennenschnittstelle (AAU/RRU): Der Controller ist mit der Funk- oder Antenneneinheit verbunden. Die PCBs innerhalb der AAU sind oft Antennen-PCBs oder HF-spezifische Platinen, die Keramik- oder PTFE-Substrate verwenden. Die Schnittstelle zwischen Controller und Antenne (oft über Glasfaser via SFP+-Käfige) hängt von der Fähigkeit des Controllers ab, Hochgeschwindigkeits-Transceiver ohne Jitter anzusteuern. Die Backplane: In modularen Basisstationsdesigns steckt die Controller-Karte in einer größeren Backplane-Leiterplatte. Diese Backplane ist eine dicke Leiterplatte mit vielen Lagen (oft 20-40 Lagen), die die Verbindungen zwischen mehreren Verarbeitungskarten und Netzteilen handhabt. Die Ausrichtung und Haltbarkeit der Steckverbinder hier sind kritisch und erfordern präzises mechanisches Bohren und die Installation von Pressfit-Steckverbindern.

Montage und Test: Die Herstellung dieser Leiterplatten umfasst komplexe PCBA-Prozesse.

- Lötpastendruck: Erfordert galvanisch geformte Schablonen, um ein präzises Volumen für Bauteile mit 0,35 mm Raster sicherzustellen.

- Inspektion: Automatische Optische Inspektion (AOI) ist Standard, aber für BGAs ist eine 3D-Röntgeninspektion zwingend erforderlich, um Lunker- oder Head-in-Pillow-Defekte zu erkennen.

- Konformalbeschichtung: Da viele dieser Einheiten in Outdoor-Schränken eingesetzt werden, wird eine PCB-Konformalbeschichtung aufgetragen, um vor Feuchtigkeit, Staub und Schwefelkorrosion zu schützen.

Vergleich: Gängige Optionen und was Sie gewinnen / verlieren

Bei der Entwicklung oder Beschaffung von Leiterplatten für Basisstationsanwendungen stehen Ingenieure vor mehreren Kompromissen. Die Wahl läuft oft darauf hinaus, die Signalperformance gegen Kosten und Fertigbarkeit abzuwägen. Beispielsweise könnte die Wahl eines "perfekten" elektrischen Materials zu einer Leiterplatte führen, die schwer zu laminieren ist oder beim Reflow-Löten zur Delamination neigt. Eine häufige Debatte dreht sich um die Verwendung von reinen Hochfrequenzmaterialien gegenüber Hybridkonstruktionen. Eine andere betrifft die Wahl der Oberflächenveredelung. Während HASL günstig und robust ist, eignet es sich nicht für die Feinstrukturbauteile, die in BSCs zu finden sind. ENIG (Elektroloses Nickel mit Immersionsgold) ist der Standard, aber für extrem hochfrequente Anwendungen könnten Immersionssilber oder OSP bevorzugt werden, um die mit Nickel verbundenen Verluste durch den "Skin-Effekt" zu vermeiden.

Nachfolgend finden Sie eine Entscheidungsmatrix, die veranschaulicht, wie technische Entscheidungen im Leiterplattenfertigungsprozess sich direkt auf das praktische Ergebnis des Endprodukts auswirken.

Entscheidungsmatrix: Technische Wahl → Praktisches Ergebnis

| Technische Wahl | Direkte Auswirkung |

|---|---|

| Hybrid-Schichtaufbau (FR4 + Rogers/Megtron) | Reduziert die Materialkosten um 30-40 % bei gleichbleibender HF-Leistung, erschwert jedoch den Laminierungsprozess aufgrund unterschiedlicher Wärmeausdehnungskoeffizienten (CTE). |

| Rückgebohrte Durchkontaktierungen | Entfernt ungenutzte Via-Stümpfe, um Signalreflexionen bei hohen Geschwindigkeiten (>10 Gbit/s) zu minimieren. Entscheidend für die Signalintegrität, fügt jedoch einen Fertigungsschritt hinzu. |

| Tauchversilberung als Oberflächenfinish | Bietet für RF-Signale einen geringeren Einfügedämpfung als ENIG, erfordert jedoch eine strengere Lagerhandhabung, um ein Anlaufen vor der Montage zu verhindern. |

| Harzgefüllte Durchkontaktierungen (POFV) | Ermöglicht Via-in-Pad für BGAs, erhöht die Verdrahtungsdichte und Wärmeübertragung, erhöht jedoch die Kosten der Leiterplatte. |

Säulen der Zuverlässigkeit & Leistung (Signal / Stromversorgung / Wärme / Prozesskontrolle)

Die Zuverlässigkeit in der Telekommunikationsinfrastruktur ist nicht verhandelbar. Ein Ausfall einer Basisstationssteuerung kann die Abdeckung für Tausende von Nutzern unterbrechen. Daher geht der Validierungsprozess weit über Standard-Durchgangsprüfungen hinaus.

Signalintegrität (SI): Die primäre Leistungskennzahl ist die Integrität des Datenstroms. Ingenieure verwenden TDR (Time Domain Reflectometry), um die Impedanz zu überprüfen.

- Impedanzkontrolle: Erfordert typischerweise eine Toleranz von ±5 % für single-ended Leiterbahnen und ±8 % oder weniger für differenzielle Paare.

- Einfügungsdämpfung: Wird gemessen, um sicherzustellen, dass das Signal den Empfänger mit ausreichender Augenöffnung erreicht. Impedanzrechner werden bereits in der Entwurfsphase zur Modellierung verwendet.

Thermische Zuverlässigkeit: Die Leiterplatte muss tägliche thermische Zyklen (Temperaturschwankungen zwischen Tag und Nacht) aushalten.

- CTE-Fehlanpassung: Der Wärmeausdehnungskoeffizient (CTE) des PCB-Substrats muss so genau wie möglich an die Komponenten angepasst werden, um Risse in den Lötstellen zu verhindern. Hochtemperaturmaterialien (hohe Glasübergangstemperatur, Tg) sind obligatorisch, typischerweise Tg > 170°C.

- IST-Test: Interconnect Stress Testing (IST) wird durchgeführt, um die Haltbarkeit von Vias und Microvias unter thermischer Belastung zu verifizieren.

Prozesskontrolle: Bei APTPCB umfasst die Prozesskontrolle eine strenge Überwachung des Ätzens und der Beschichtung.

- Ätzfaktor: Für Hochgeschwindigkeitsleitungen muss die trapezförmige Ausprägung der Leiterbahn (durch Ätzen verursacht) kontrolliert werden.

- Kupferrauheit: Kupferfolie mit niedrigem oder sehr niedrigem Profil (VLP) wird verwendet, um Verluste durch Skineffekt zu reduzieren.

| Merkmal | Standard-Spezifikation | Telekommunikation/BSC-Spezifikation | Grund |

|---|---|---|---|

| IPC-Klasse | Klasse 2 | Klasse 3 | Hohe Zuverlässigkeit für kritische Infrastruktur. |

| Via-Beschichtung | 20µm Durchschnitt | 25µm Minimum | Haltbarkeit gegen thermische Ausdehnung. |

| Lötstopplack | Standard | Niedrigverlust / Matt | Mattes Finish unterstützt automatisierte Bildverarbeitungssysteme; niedrigverlustlack beeinflusst die Impedanz weniger. |

| Reinheit | Standard | Ionenkontaminationstest | Verhindert elektrochemische Migration in feuchten Umgebungen. |

Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

Die Architektur von Basisstationen entwickelt sich hin zu Open RAN (O-RAN) und Virtualisierung, aber die Hardwareanforderungen werden intensiver, nicht geringer. Da KI direkt in das Radio Access Network (RAN) integriert wird, um Beamforming und Stromverbrauch dynamisch zu optimieren, steigt die Rechenlast auf der Controller-Platine.

Wir beobachten einen Trend zu höheren Lagenzahlen und exotischeren Materialien. Die Grenze zwischen dem "digitalen" Controller und der "HF"-Antenne verschwimmt, was zu hochintegrierten Designs führt, bei denen digitale und HF-Komponenten auf derselben komplexen Mehrlagenplatine koexistieren.

5-Jahres-Leistungsentwicklung (Veranschaulichung)

| Leistungskennzahl | Heute (typisch) | 5-Jahres-Entwicklung | Bedeutung |

|---|---|---|---|

| **Anzahl der Lagen** | 14 - 24 Lagen | 28 - 40+ Lagen | Ermöglicht mehr Spannungsebenen und dichtere Verdrahtung für KI-fähige Prozessoren. |

| **Leiterbahnbreite/-abstand** | 3mil / 3mil | 2mil / 2mil (mSAP) | Erforderlich, um Signale aus ultrafein gepitchten BGAs (0,3mm Raster) herauszuführen. |

| **Materialverlust (Df)** | 0.004 - 0.008 | < 0.002 | Essenziell für 6G- und Millimeterwellen-Frequenzen, um die Signaldämpfung zu minimieren. |

Angebot anfordern / DFM-Prüfung für Basisstationscontroller (Was einzureichen ist)

Bei der Anfrage eines Angebots oder einer Design-for-Manufacturability (DFM)-Überprüfung für eine Leiterplatte mit hoher Komplexität, wie z.B. einen Basisstations-Controller, ist die Bereitstellung vollständiger Daten entscheidend, um Verzögerungen zu vermeiden. Das Fertigungsteam muss die Machbarkeit des Schichtaufbaus und die Impedanzanforderungen sofort beurteilen können.

- Gerber-Dateien: RS-274X- oder ODB++-Format (ODB++ wird für komplexe HDI-Leiterplatten bevorzugt).

- Schichtaufbau-Diagramm: Geben Sie Materialtypen (z.B. "Megtron 6 auf Lagen 1-2, FR4-Kern"), Kupfergewichte und dielektrische Dicken klar an.

- Impedanztabelle: Listen Sie alle impedanzkontrollierten Leitungen mit Sollwerten und Referenzlagen auf.

- Bohrtabelle: Unterscheiden Sie zwischen Durchgangslöchern, Mikrovias, vergrabenen Vias und zurückgebohrten Löchern.

- Oberflächenfinish: Geben Sie ENIG, Immersion Silver oder ENEPIG an.

- IPC-Klasse: Geben Sie bei Zuverlässigkeitsanforderungen explizit IPC-Klasse 3 an.

- Stückzahlen: Prototypen (5-10 Stück) im Vergleich zu Schätzungen für die Massenproduktion.

- Besondere Anforderungen: Erwähnen Sie eventuelle Randplatinierungen, Senkungen oder Toleranzen für Pressfit-Verbinder.

Fazit

Der Basisstationscontroller stellt den Schnittpunkt von Hochgeschwindigkeits-Digitallogik und robustem Industriedesign dar. Es ist eine Komponente, bei der "gut genug" nicht existiert; die Hardware muss einen einwandfreien Datendurchsatz liefern und gleichzeitig jahrelange thermische Belastungen aushalten. Von der Auswahl verlustarmer Laminatmaterialien über die Präzision des Backdrillings bis hin zur Strenge der IPC-Klasse-3-Inspektion trägt jeder Schritt im Fertigungsprozess zur Gesamtstabilität des Netzwerks bei.

Mit der Reifung der 5G-Netze und dem Beginn der 6G-Entwicklung werden die Anforderungen an diese Leiterplatten nur noch steigen. Eine Partnerschaft mit einem Hersteller wie APTPCB stellt sicher, dass Ihr Design nicht nur theoretisch solide, sondern auch praktisch in großem Maßstab herstellbar ist. Egal, ob Sie eine neue Open-RAN-Beschleunigerkarte prototypisieren oder die Produktion für eine herkömmliche BBU hochskalieren – das Verständnis der Kompromisse bei Materialien und Prozessen ist der Schlüssel zu einer erfolgreichen Implementierung.