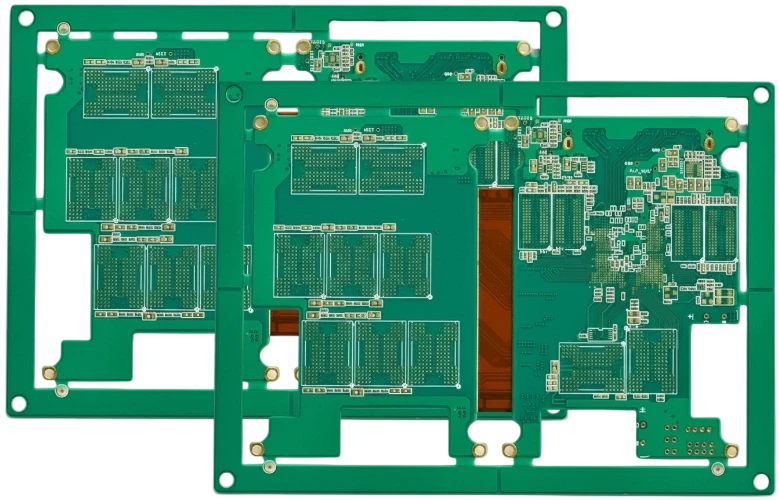

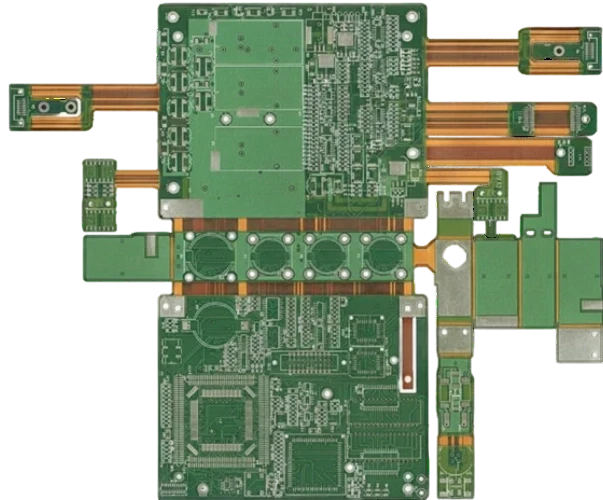

CAM Rigid-Flex e Ingegneria della Stratificazione

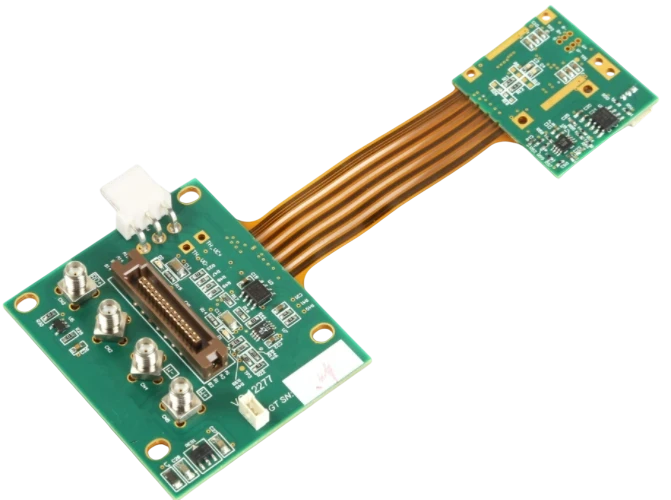

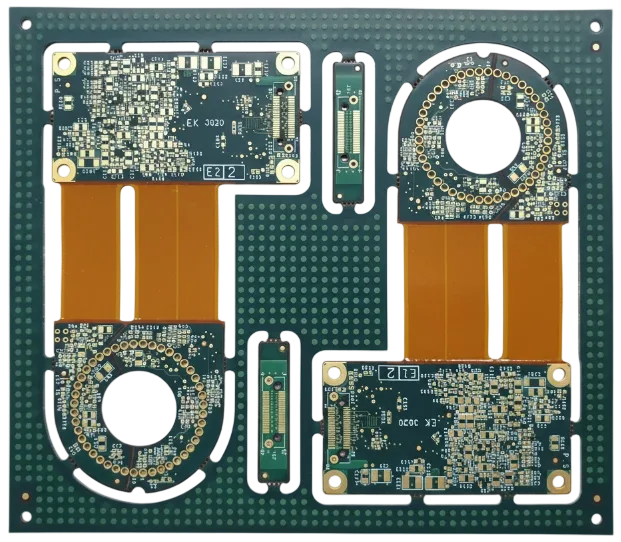

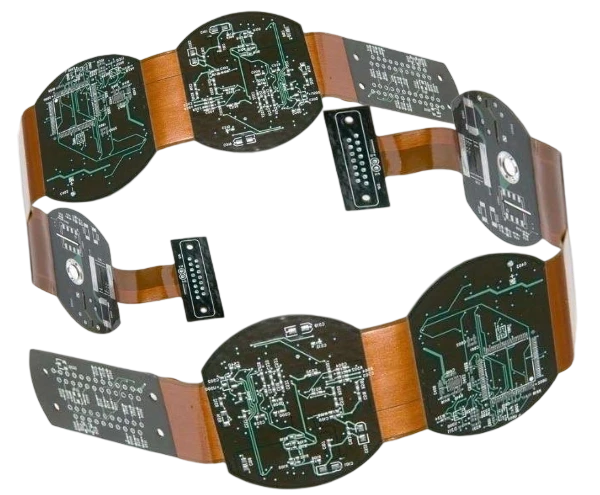

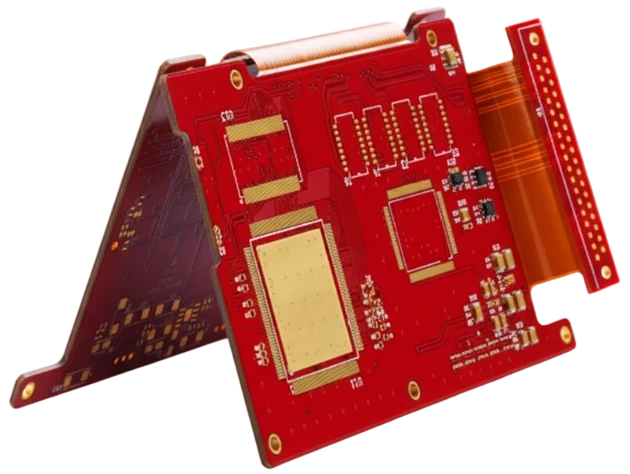

I team CAM uniscono i dati Gerber/Odb con le specifiche di piegatura, definiscono i modelli di coverlay, la placcatura dei bottoni e i coupon di impedenza, e allineano le stratificazioni con le capacità della fabbrica.

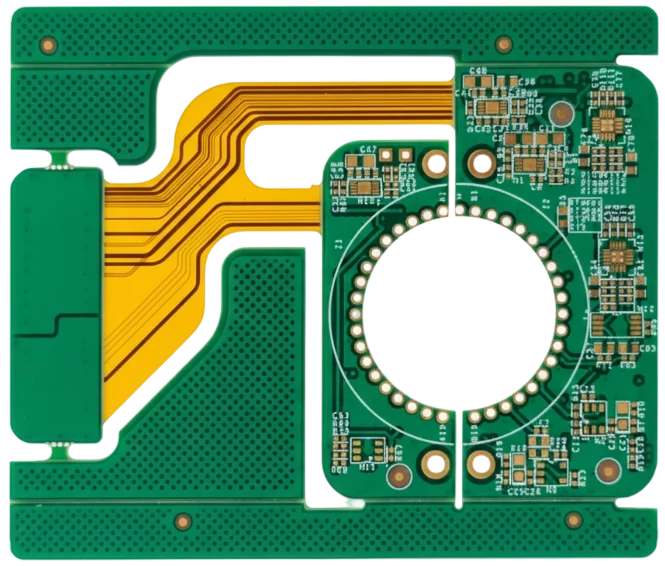

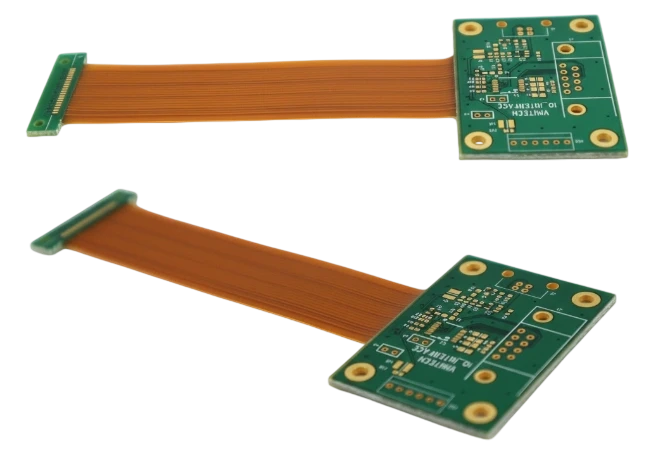

- Esaminare i vincoli di progettazione IPC-2223, i raggi di piegatura e le zone di esclusione.

- Allineare le stratificazioni rigido/flessibile con i pesi di rame e gli spessori dielettrici disponibili.

- Definire le aperture del coverlay, le lacrime e le masse reticolate per la stabilità dell'impedenza.

- Specificare la placcatura dei bottoni, i microvia sfalsati e le posizioni di back-drill.

- Pianificare i contorni degli irrigidimenti, le finestre PSA e i fori di attrezzaggio del supporto.

- Documentare i coupon di impedenza più i coupon flessibili dinamici per lotto.

- Rilasciare le note di fabbricazione che coprono i cicli di cottura/laminazione e l'imballaggio.