Ingegneria CAM Flex e revisione DFx

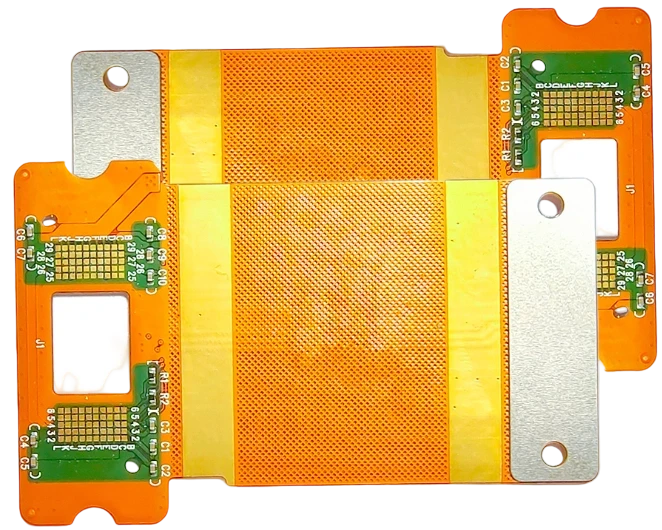

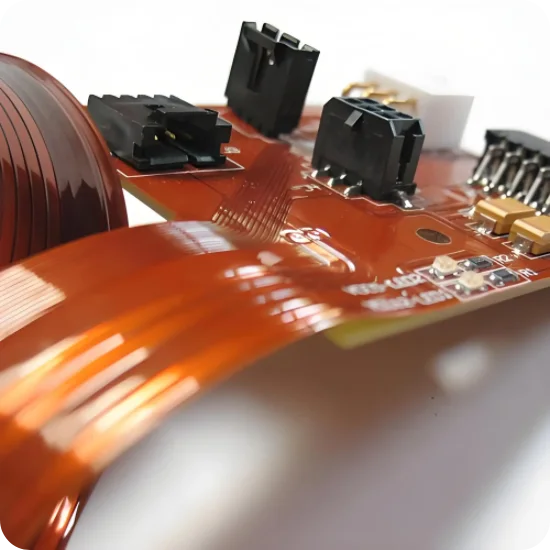

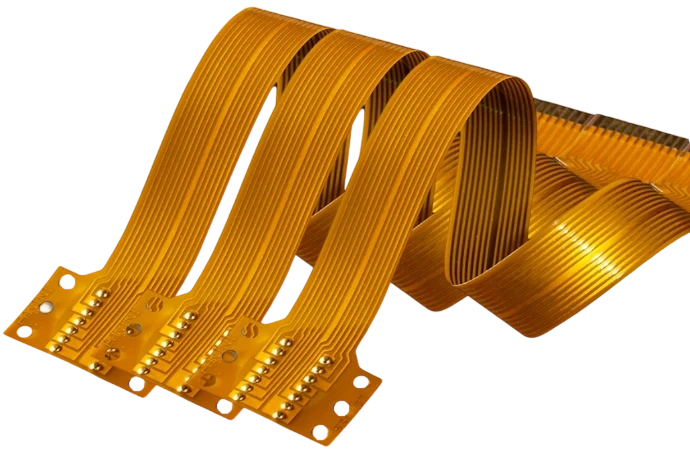

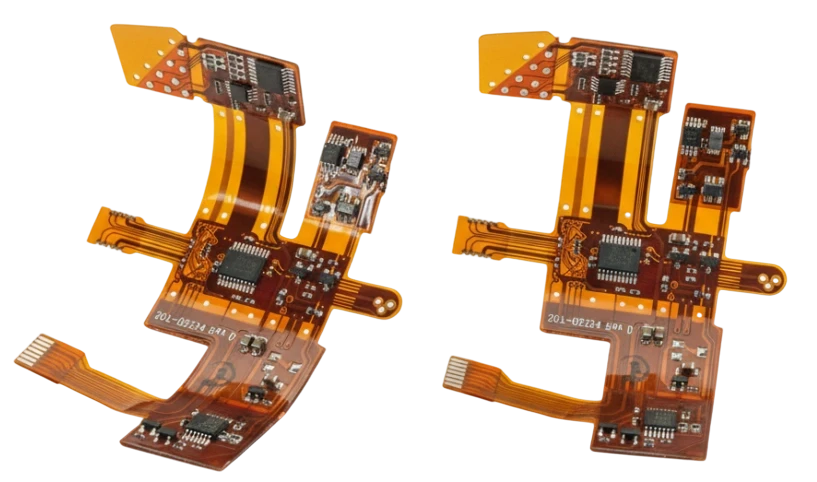

Gli ingegneri CAM estraggono gli stack-up di piegatura, i target di impedenza e le specifiche degli irrigiditori dai file ODB++, quindi creano modelli di scarico, piani di massa reticolati e attrezzature di supporto prima dell'instradamento alla produzione.

- Verificare le zone di piegatura, il posizionamento dell'asse neutro e le regioni di esclusione prima dell'attrezzatura.

- Confermare lo spessore dello stack-up, la direzione della grana del rame e le reti di impedenza per ogni strato.

- Generare scarico del coverlay, piani di massa reticolati e caratteristiche anti-strappo.

- Definire i contorni degli irrigiditori, le finestre PSA e i percorsi di fresatura a profondità controllata.

- Annotare i coupon di impedenza, i coupon di test dinamici e le istruzioni di manipolazione.

- Ottimizzare l'utilizzo del pannello con supporti e fiducial condivisi per SMT.

- Rilasciare le note di fabbricazione che coprono i cicli di cottura, i requisiti di camera bianca e il metodo di imballaggio.