Ingegneria CAM e Termica MCPCB

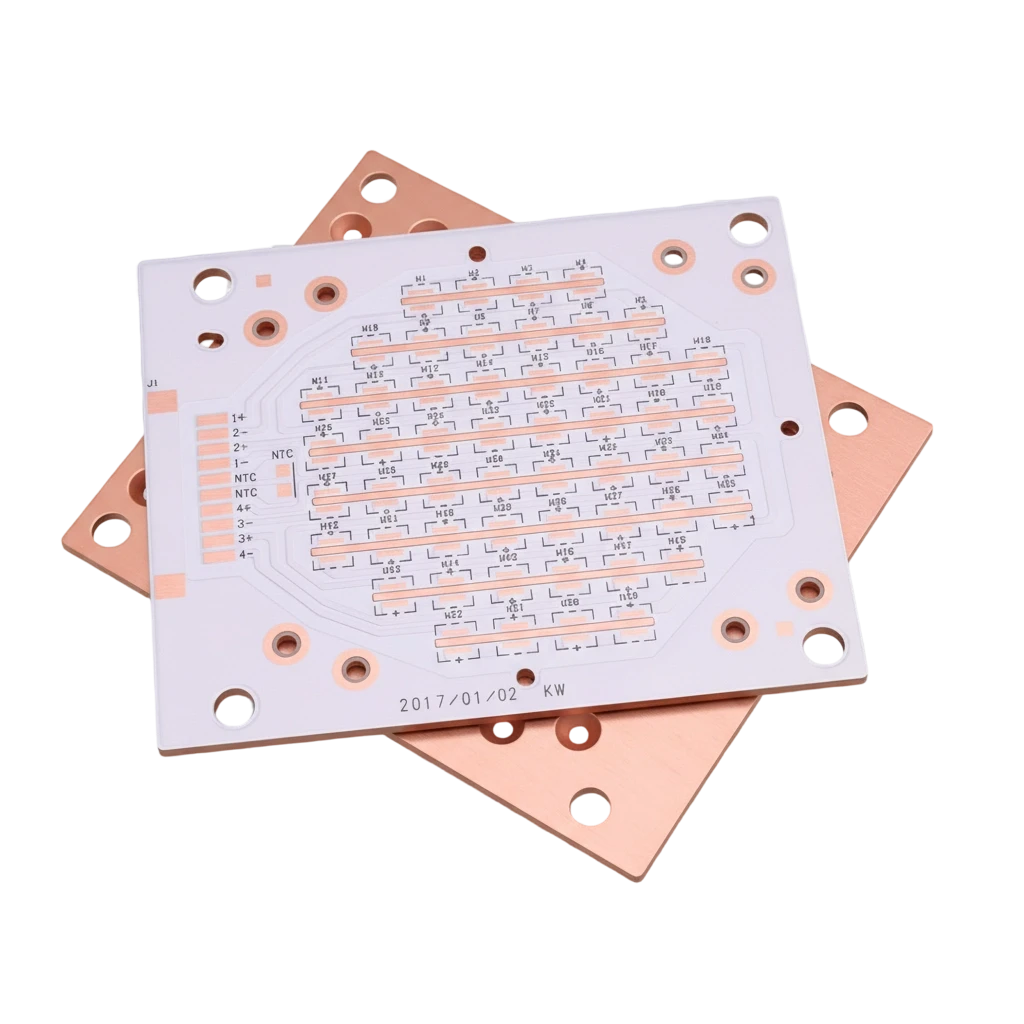

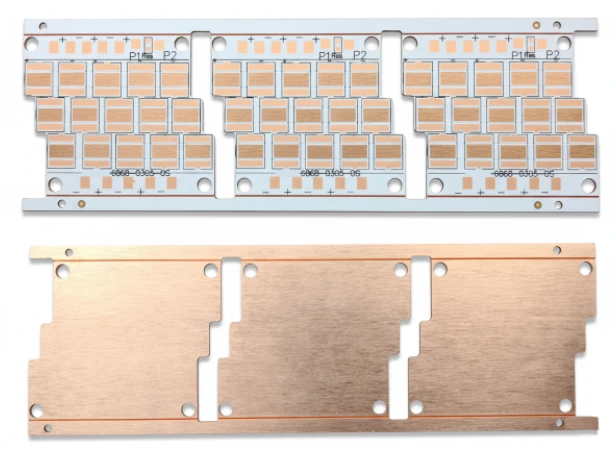

Definire la selezione del dielettrico, lo spessore del rame e le caratteristiche di lavorazione prima della fabbricazione.

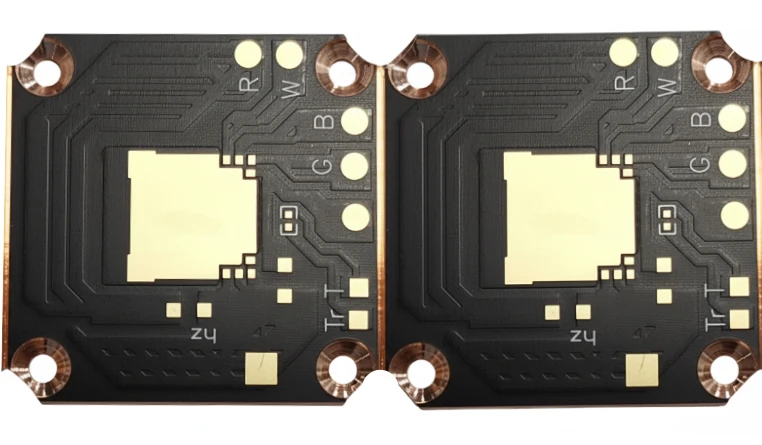

- Confermare i requisiti di conduttività, spessore e tensione.

- Pianificare la compensazione e lo scarico del rame per bilanciare la placcatura.

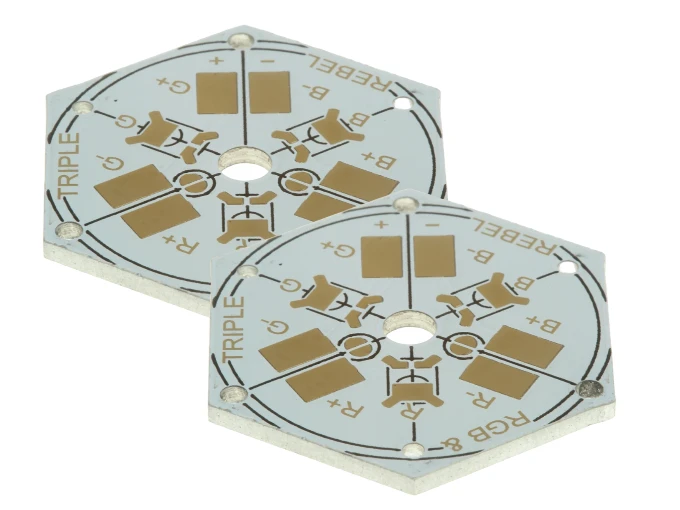

- Definire i pattern di coin/via e le specifiche di planarità.

- Specificare le finiture e le aree escluse dal rivestimento per i LED.

- Documentare le istruzioni di cottura e manipolazione per le schede con supporto metallico.

- Fornire note di imballaggio per prevenire l'ossidazione.