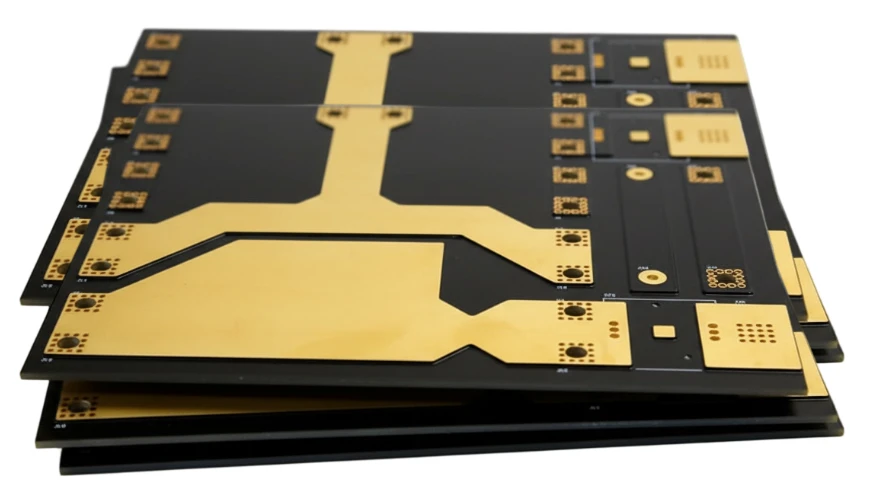

Ingegneria CAM e Stackup per rame spesso

I team CAM mappano il bilanciamento del rame, il programma di placcatura e i modelli di via termici prima della produzione.

- Confermare lo spessore del rame per strato e la sequenza di placcatura.

- Definire thieving, dighe di resina e modelli di rilievo per gestire la placcatura.

- Pianificare array di via termici e monete di rame dove necessario.

- Documentare le tolleranze di foratura/press-fit e le specifiche di coppia.

- Specificare la finitura superficiale (ENIG, stagno, argento) per piazzole ad alta corrente.

- Fornire note di assemblaggio per dissipatori, perni o incapsulamento.

- Rilasciare i requisiti di imballaggio per pannelli pesanti.