Ingegneria CAM RF e Stackup

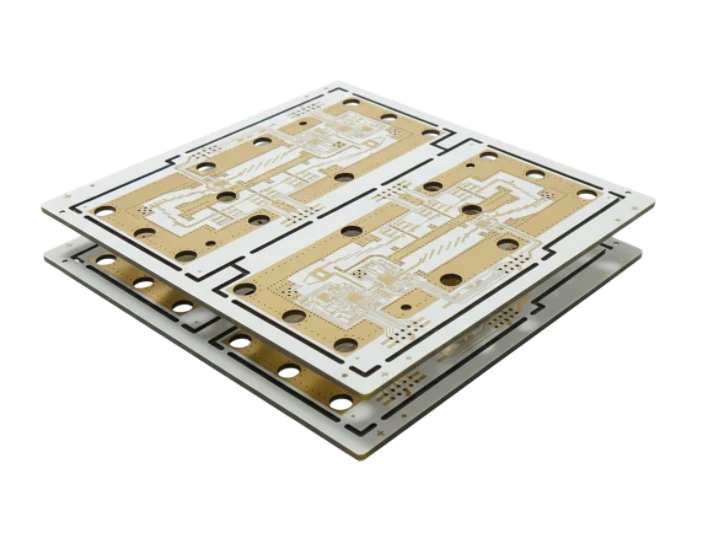

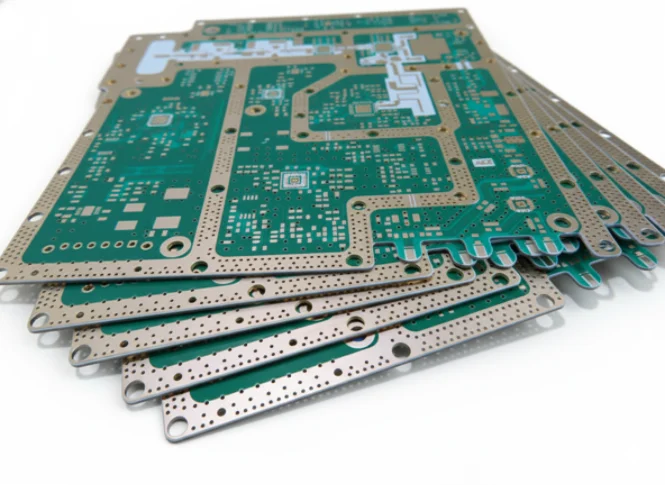

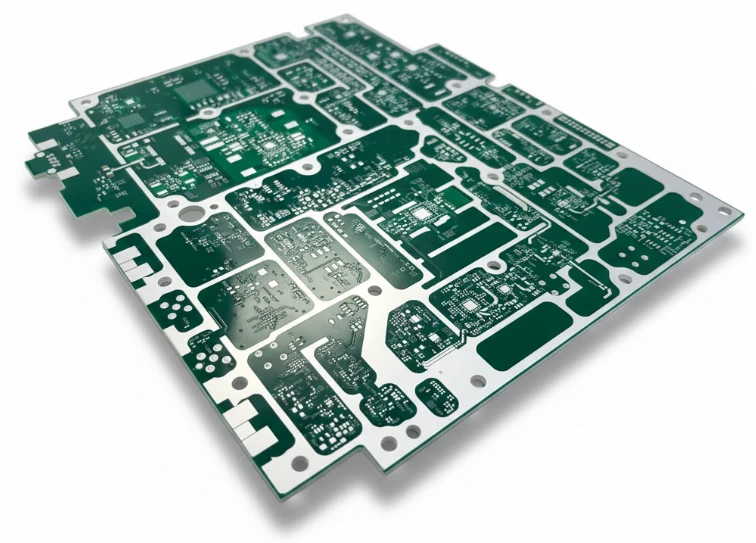

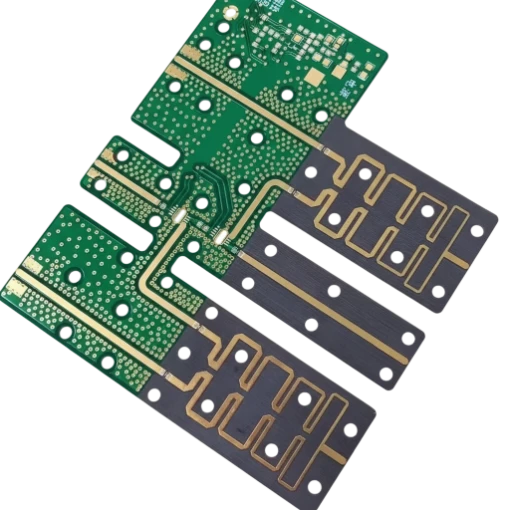

I team CAM convertono Gerber/ODB++ in attrezzature pronte per RF, definendo target dielettrici, percorsi delle cavità e coupon di impedenza.

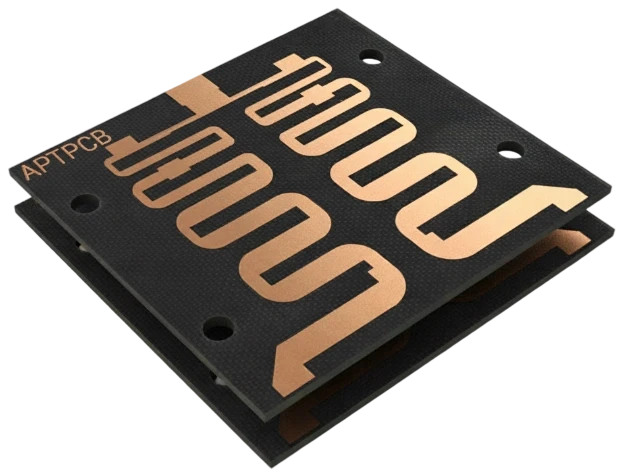

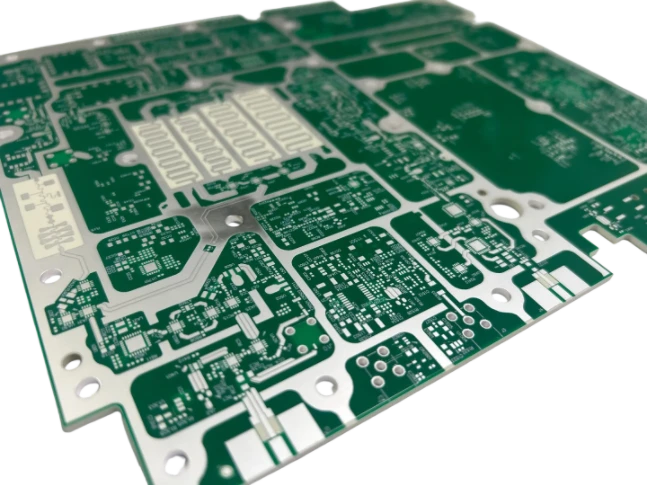

- Confermare le costanti dielettriche, la tolleranza e la rugosità del rame per ogni strato.

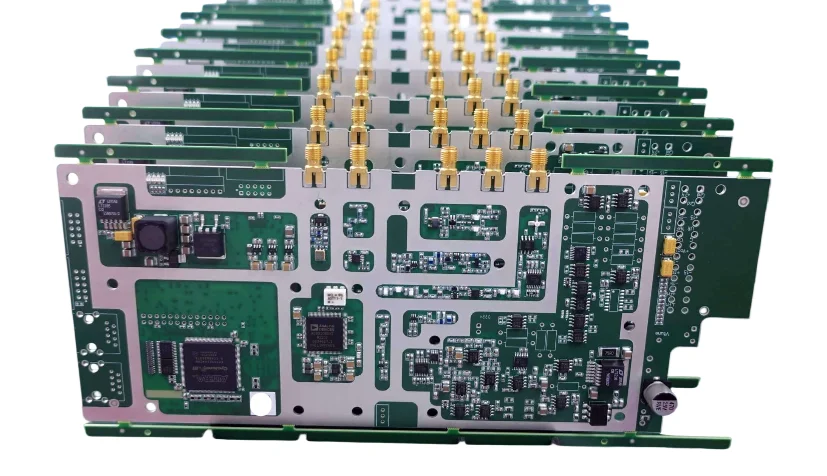

- Definire i coupon di impedenza e i riferimenti di lancio RF.

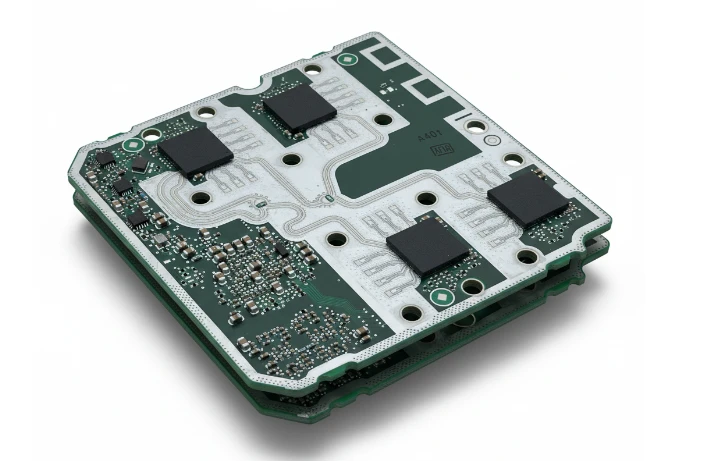

- Pianificare le profondità delle cavità, gli slot placcati e le aree di esclusione (keep-out) attorno alle antenne.

- Programmare ENEPIG/oro morbido selettivo per wire bond o piazzole di prova.

- Specificare la densità di via stitching RF e i requisiti di backdrill.

- Documentare i requisiti di manipolazione/cottura per materiali PTFE/ceramici.

- Rilasciare le note di fabbricazione relative alla pulizia della superficie e all'imballaggio.