Sommario

- Il Contesto: Cosa Rende Sfidante il PCB per Luci di Segnalazione

- Le Tecnologie di Base (Cosa lo Fa Funzionare Davvero)

- Vista dell'Ecosistema: Schede Correlate / Interfacce / Fasi di Produzione

- Confronto: Opzioni Comuni e Cosa si Guadagna / Perde

- Pilastri di Affidabilità e Prestazioni (Segnale / Alimentazione / Termica / Controllo di Processo)

- Il Futuro: La Direzione (Materiali, Integrazione, IA/Automazione)

- Richiedi un Preventivo / Revisione DFM per PCB per Luci di Segnalazione (Cosa Inviare)

- Conclusione Le prestazioni "buone" in questo ambito sono definite dall'equilibrio termico e dalla resistenza meccanica. Un PCB per luce di segnalazione ben progettato garantisce che i LED operino entro i loro limiti sicuri di temperatura di giunzione per prevenire scostamenti cromatici o bruciature premature, resistendo simultaneamente alle vibrazioni e ai picchi di tensione comuni negli ambienti automobilistici e industriali.

Punti salienti

- La gestione termica è fondamentale: La principale modalità di guasto per le luci di segnalazione è il surriscaldamento; la scelta del substrato (alluminio vs FR4) determina la longevità.

- Gestione della corrente: I LED ad alta luminosità richiedono spessori di rame robusti e calcoli accurati della larghezza delle tracce per minimizzare la caduta di tensione.

- Protezione ambientale: Queste schede spesso si trovano in condizioni esterne difficili, richiedendo finiture superficiali specifiche e rivestimenti conformi.

Il contesto: cosa rende difficile il PCB per luci di segnalazione

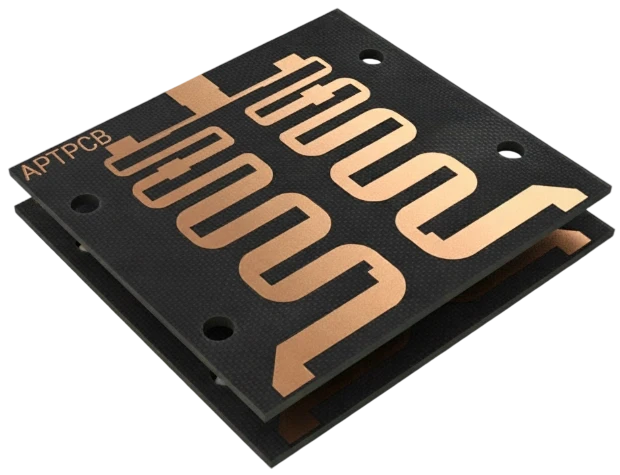

Progettare un PCB per una luce di segnalazione sembra semplice – collegare i LED all'alimentazione – finché non si considera l'ambiente operativo. Queste schede sono spesso impiegate in applicazioni "sempre accese" o stroboscopiche ad alta frequenza. Il rapido ciclo di accensione/spegnimento crea fatica termica, espandendo e contraendo i materiali del circuito migliaia di volte. Inoltre, lo spazio è spesso limitato. Un faro rotante o una barra luminosa aerodinamica ed elegante lascia poco spazio per ingombranti dissipatori di calore. Il PCB stesso deve fungere da percorso termico principale. Produttori come APTPCB (APTPCB PCB Factory) vedono spesso progetti fallire non perché la logica del circuito fosse sbagliata, ma perché lo stack-up non riusciva a trasferire il calore abbastanza rapidamente dal pad termico del LED all'aria ambiente.

La pressione sui costi è il vincolo finale. Sebbene un PCB a base di rame offra le migliori prestazioni, il mercato spesso richiede il prezzo inferiore dell'alluminio o del FR4 migliorato. Bilanciare queste realtà fisiche con i vincoli di budget è la sfida centrale della fabbricazione di PCB per fari di segnalazione.

Le tecnologie fondamentali (Ciò che effettivamente le fa funzionare)

Per soddisfare le esigenze dell'illuminazione ad alta intensità, diverse tecnologie fondamentali devono convergere su una singola scheda.

Substrati PCB a nucleo metallico (MCPCB): Lo standard per i fari di segnalazione è il PCB a nucleo metallico. Laminando uno strato di circuito in rame su un supporto metallico (solitamente alluminio) con un dielettrico sottile e termicamente conduttivo, la scheda diventa un diffusore di calore altamente efficiente. Ciò riduce significativamente la resistenza termica rispetto al FR4 standard.

Tracce in rame pesanti: Le luci di segnalazione spesso assorbono una corrente significativa, specialmente nei sistemi automobilistici a 12V o 24V. L'utilizzo della tecnologia PCB a rame spesso (2oz, 3oz o più) garantisce che le tracce non si surriscaldino e che la caduta di tensione non causi l'oscuramento dei LED più lontani dal connettore.

Percorso termico diretto (DTP): Nei design avanzati, lo strato dielettrico sotto il pad termico del LED viene rimosso, consentendo al LED di essere saldato direttamente sulla base metallica. Ciò elimina il collo di bottiglia termico dello strato dielettrico, cruciale per LED che funzionano a 3W o più.

Soppressione della tensione transitoria: Il circuito deve includere una protezione robusta contro gli eventi di "scarico di carico" – picchi di tensione improvvisi che si verificano negli alternatori dei veicoli. Questo è spesso integrato direttamente nel layout del PCB vicino al punto di ingresso dell'alimentazione.

Vista dell'ecosistema: Schede correlate / Interfacce / Fasi di produzione

Un PCB per luci di segnalazione non esiste nel vuoto. Fa parte di un ecosistema di assemblaggio più ampio che determina molte scelte progettuali.

Il processo di assemblaggio: L'assemblaggio di queste schede richiede un controllo preciso. L'assemblaggio SMT per LED ad alta potenza è sensibile ai vuoti. Se la pasta saldante sotto il pad termico presenta vuoti (sacche d'aria), il calore non può fuoriuscire, creando punti caldi che danneggiano il LED. Spesso è necessaria un'ispezione ai raggi X per verificare che la percentuale di vuoti sia inferiore al 15-20%.

Alloggiamento e involucro: La forma del PCB raramente è un semplice rettangolo. Spesso è circolare o anulare per adattarsi a una cupola, o lunga e sottile per una barra luminosa. I fori di montaggio devono essere perfettamente allineati con il telaio per garantire che il retro metallico del PCB prema saldamente contro l'alloggiamento per la dissipazione secondaria del calore.

Interconnessioni: L'affidabilità si estende ai connettori. I connettori filo-scheda devono essere classificati per alte vibrazioni. In alcune unità sigillate, i fili sono saldati direttamente sui pad per eliminare i punti di guasto del connettore, il che richiede pad grandi e fori di scarico della tensione nella progettazione del PCB.

Confronto: Opzioni comuni e cosa si guadagna / perde

Gli ingegneri spesso si trovano a dover scegliere tra costo del materiale e prestazioni termiche. Il FR4 standard è sufficiente, o è necessario un nucleo metallico? La decisione influisce sulla capacità di luminosità e sulla durata del segnale.

Ecco come le scelte tecniche comuni si traducono in risultati pratici:

Matrice decisionale: Scelta tecnica → Risultato pratico

| Scelta tecnica | Impatto diretto |

|---|---|

| FR4 con Via Termiche | Costo più basso; adatto solo per fari indicatori a bassa potenza o luci di accento. Scarsa dissipazione del calore per LED ad alta potenza. |

| MCPCB in Alluminio (1-2W/mK) | Standard del settore. Buon equilibrio tra costo e prestazioni. Gestisce efficacemente LED tipici da 1W a 3W. |

| MCPCB a Base di Rame | Costo elevato, prestazioni estreme. Utilizzato in luci stroboscopiche aeronautiche o attrezzature minerarie dove il guasto non è un'opzione. |

| Costruzione Rigid-Flex | Consente l'installazione 3D in barre luminose curve. Complessa da produrre ma elimina i cablaggi tra i moduli LED. |

Pilastri di Affidabilità & Prestazioni (Segnale / Alimentazione / Termico / Controllo di Processo)

Per garantire che un PCB per fari di segnalazione sopravviva in campo, il progetto deve soddisfare specifici pilastri di affidabilità. Non basta che si accenda; deve rimanere acceso sotto stress. Affidabilità termica: La temperatura di giunzione ($T_j$) del LED è la metrica fondamentale. Il progetto del PCB deve mantenere $T_j$ al di sotto del limite del produttore (solitamente 125°C o 150°C) anche quando la temperatura ambiente è di 50°C o superiore. Ciò richiede di verificare la conduttività termica dello strato dielettrico.

Robustezza elettrica: Per applicazioni automobilistiche, il PCB deve gestire fluttuazioni di tensione da 9V a 32V. La spaziatura delle tracce deve tenere conto di potenziali archi elettrici in caso di ingresso di umidità, sebbene un rivestimento conformazionale solitamente mitighi questo problema.

Finitura superficiale: Le finiture superficiali dei PCB sono importanti. L'HASL (Hot Air Solder Leveling) è comune e robusto, ma per driver LED a passo fine o pad termici perfettamente piatti, si preferisce l'ENIG (Electroless Nickel Immersion Gold) per garantire una deposizione uniforme della pasta saldante.

| Caratteristica | Criterio di accettazione | Perché è importante |

|---|---|---|

| Rigidità dielettrica | > 3000V AC | Previene cortocircuiti tra il circuito in rame e la base metallica. |

| Vuoti di saldatura | < 20% sotto il pad termico | Assicura che il calore possa effettivamente trasferirsi al substrato. |

| Resistenza allo strappo | > 1,4 N/mm | Previene il distacco delle tracce sotto stress da cicli termici. |

Il futuro: La direzione (Materiali, Integrazione, IA/Automazione)

L'industria dei fari segnaletici si sta muovendo verso soluzioni più intelligenti e integrate. Stiamo assistendo a un passaggio da semplici luci "passive" a nodi intelligenti che comunicano lo stato. Anche i materiali si stanno evolvendo. Man mano che i LED diventano più densi di potenza, i substrati standard in alluminio vengono spinti ai loro limiti, guidando l'adozione di rivestimenti in nanoceramica e materiali ibridi. APTPCB osserva una tendenza verso l'integrazione della logica di controllo direttamente sulla scheda LED, riducendo la necessità di unità di controllo separate.

Traiettoria delle prestazioni a 5 anni (Illustrativa)

| Metrica di prestazione | Oggi (tipico) | Direzione a 5 anni | Perché è importante |

|---|---|---|---|

| Conducibilità termica | 1,0 - 2,0 W/mK | 5,0 - 8,0 W/mK | Consente schede più piccole con LED più luminosi e caldi. |

Richiedi un preventivo / Revisione DFM per PCB luce di segnalazione (Cosa inviare)

Quando sei pronto a passare dal prototipo alla produzione, una comunicazione chiara dei tuoi requisiti è fondamentale. Fornire un pacchetto dati completo aiuta i produttori a identificare precocemente potenziali rischi termici o di assemblaggio.

- File Gerber: Includi tutti gli strati di rame, la maschera di saldatura e la serigrafia.

- Specifica del materiale: Dichiarare esplicitamente se è necessario Alluminio o FR4 e la conduttività termica richiesta (ad esempio, 2W/mK).

- Datasheet dei LED: Fornire il numero di parte specifico del LED aiuta la fabbrica a comprendere l'impronta termica e il profilo di saldatura.

- Spessore del rame: Specificare se 1 oz è sufficiente o se sono necessari 2 oz+ per la portata di corrente.

- Colore della maschera saldante: Il bianco è spesso preferito per la riflettività nelle applicazioni di illuminazione.

- Quantità & Tempi di consegna: Siate chiari riguardo al vostro piano di ramp-up (es. 50 prototipi ora, 5k di produzione successiva).

- Requisiti di test: Avete bisogno di Test Funzionali (FCT) o test specifici di rigidità dielettrica?

Conclusione

I PCB per luci segnaletiche rappresentano un'intersezione critica tra ingegneria termica, elettronica di potenza e durata meccanica. Che sia per un'auto della polizia, un'ambulanza o un ambiente industriale, l'affidabilità del PCB ha un impatto diretto sulla sicurezza. Il successo risiede nella selezione del substrato giusto, nella gestione efficace del calore e nell'assicurare un controllo qualità rigoroso durante l'assemblaggio.

Con l'avanzare della tecnologia dell'illuminazione, le richieste per queste schede aumenteranno solo. Comprendendo i compromessi tra costo del materiale e prestazioni termiche, potete progettare segnali luminosi sia brillanti che duraturi. Per una guida esperta sul vostro prossimo progetto di illuminazione, contattate APTPCB per rivedere il vostro design in termini di producibilità e prestazioni.