Sommaire

- Le Contexte : Ce qui rend le Contrôleur de Station de Base difficile

- Les Technologies de Base (Ce qui le fait réellement fonctionner)

- Vue d'Écosystème : Cartes / Interfaces / Étapes de Fabrication Associées

- Comparaison : Options Courantes et ce que vous Gagnez / Perdez

- Piliers de Fiabilité & Performance (Signal / Alimentation / Thermique / Contrôle des Processus)

- Le Futur : Tendances (Matériaux, Intégration, IA/Automatisation)

- Demander un Devis / Revue DFM pour Contrôleur de Station de Base (Quoi Envoyer)

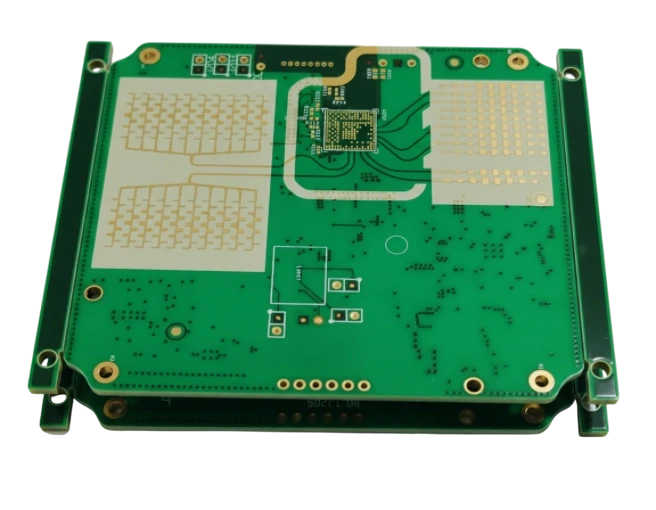

- Conclusion Dans ce contexte, un "contrôleur de station de base" désigne les assemblages de cartes de circuits imprimés (PCBAs) haute performance qui exécutent ces fonctions logiques et de contrôle critiques. Le matériel "bon" dans ce secteur est défini non seulement par la vitesse de calcul, mais aussi par la résistance thermique, l'intégrité du signal sous charge lourde et la capacité de fonctionner en extérieur ou dans des environnements non contrôlés pendant 10 à 15 ans sans défaillance.

Points forts

- Évolution de l'architecture : Comment le matériel physique est passé de cartes logiques basse vitesse à des conceptions à interconnexion haute densité (HDI) prenant en charge le MIMO massif.

- Gestion thermique : Le rôle crucial des cartes à noyau métallique et des technologies à pièce intégrée pour dissiper la chaleur des FPGA et ASIC haute performance.

- Intégrité du signal : Gestion de l'impédance et de l'affaiblissement d'insertion dans les circuits AAU 5G et ADC.

- Précision de fabrication : Pourquoi la norme IPC Classe 2 est souvent insuffisante pour les équipements de télécommunication de qualité opérateur.

Le contexte : ce qui rend le contrôleur de station de base difficile

Le défi technique derrière un contrôleur de station de base réside dans la convergence de trois forces opposées : une densité de données extrême, des conditions environnementales difficiles et la pression pour la miniaturisation. Contrairement à un serveur dans un centre de données climatisé, l'équipement de télécommunication se trouve souvent dans des armoires en bordure de route, au pied des tours ou intégré directement dans les unités d'antenne (AAU) exposées aux intempéries. Historiquement, le BSC était un équipement massif situé dans un central téléphonique. Aujourd'hui, la fonctionnalité est distribuée. Le matériel doit traiter les signaux radio numérisés (interfaces CPRI/eCPRI), gérer des algorithmes de planification complexes pour les équipements utilisateurs (UE) et effectuer des calculs de formation de faisceau en temps réel. Cela nécessite des cartes de circuits imprimés (PCB) capables de prendre en charge des liaisons SerDes à haute vitesse (25 Gbit/s à 56 Gbit/s et au-delà) tout en maintenant l'intégrité de l'alimentation pour les processeurs gourmands en énergie.

Pour les fabricants comme APTPCB (APTPCB PCB Factory), cela signifie que le processus de fabrication doit contrôler l'épaisseur du diélectrique et la rugosité du cuivre avec une extrême précision. Une variation de seulement quelques microns dans la largeur des pistes peut entraîner des désadaptations d'impédance qui dégradent le taux d'erreur binaire (BER) de l'ensemble de la liaison. De plus, avec l'introduction de bandes de fréquences plus élevées par la 5G, les caractéristiques de perte du substrat du PCB deviennent un facteur dominant dans les performances du système. Le défi n'est pas seulement de faire fonctionner la carte ; c'est de la rendre manufacturable à grande échelle avec un haut rendement, malgré la complexité de plus de 20 couches et de multiples cycles de stratification.

Les technologies clés (Ce qui le fait réellement fonctionner)

Pour comprendre le matériel d'un contrôleur de station de base moderne ou d'une BBU, nous devons examiner les technologies spécifiques qui permettent son fonctionnement. Ce ne sont pas des technologies grand public standard ; ce sont des solutions spécialisées pour une infrastructure télécom de haute fiabilité.

1. Interconnexion à haute densité (HDI) et empilement des couches

La densité de traitement requise pour les algorithmes 5G nécessite l'utilisation de la technologie HDI PCB. Les concepteurs utilisent des micro-vias (perforés au laser) pour router les signaux à partir de boîtiers à matrice de billes (BGA) à pas fin – souvent avec un nombre de broches dépassant 1500.

- HDI couche-à-couche : Permet aux vias de connecter n'importe quelle couche à n'importe quelle couche adjacente, maximisant ainsi la flexibilité du routage.

- Isolation des signaux : Les lignes d'horloge critiques et les paires différentielles à haute vitesse sont blindées par des plans de masse pour éviter la diaphonie.

2. Gestion thermique avancée

Les processeurs de ces contrôleurs génèrent une chaleur importante. Si le PCB ne peut pas dissiper cette chaleur efficacement, le silicium se mettra en throttling, provoquant une latence du réseau.

- Pièces de cuivre intégrées : Des plots de cuivre massif sont intégrés directement dans le PCB sous les composants chauds pour fournir un chemin thermique direct vers le radiateur.

- Couches de cuivre épaisses : L'utilisation de la technologie PCB à cuivre épais (2 oz ou plus) sur les couches internes aide à répartir la chaleur latéralement sur la carte, évitant les points chauds.

3. Matériaux à faibles pertes

Le FR4 standard est souvent trop "lossy" (à pertes élevées) pour les interfaces haute vitesse utilisées dans les stations de base modernes. Les signaux se dégradent trop rapidement lors de leur propagation sur la carte.

- Sélection des matériaux : Les ingénieurs spécifient des matériaux tels que Panasonic Megtron 6/7, Rogers ou Isola Tachyon. Ces matériaux ont un facteur de dissipation (Df) plus faible et une constante diélectrique (Dk) stable sur de larges plages de fréquences.

- Empilements hybrides : Pour maîtriser les coûts, un empilement hybride peut être utilisé, où les couches de signaux haute vitesse utilisent des matériaux à faible perte coûteux, tandis que les couches d'alimentation et de masse utilisent du FR4 standard.

4. Intégrité et distribution de l'alimentation

Un contrôleur de station de base nécessite une alimentation stable à fort courant et basse tension (par exemple, 0,8 V à 100 A pour un FPGA cœur).

- Conception à faible inductance : La conception du PCB doit minimiser l'inductance de boucle pour garantir que le réseau de distribution d'alimentation (PDN) puisse répondre instantanément aux variations de la demande en courant.

- Condensateurs de découplage : Des milliers de condensateurs sont placés stratégiquement, nécessitant souvent des capacités d'assemblage à pas fin BGA/QFN pour les placer directement sous le processeur au dos de la carte.

Vue de l'écosystème : Cartes / Interfaces / Étapes de fabrication connexes

Le contrôleur de station de base ne fonctionne pas isolément. Il est le centre d'un écosystème plus large de composants électroniques. Comprendre ces éléments adjacents aide à concevoir une carte qui s'intègre parfaitement.

L'interface antenne (AAU/RRU) : Le contrôleur se connecte à l'unité radio ou à l'unité d'antenne active. Les PCB à l'intérieur de l'AAU sont souvent des PCB d'antenne ou des cartes spécifiques RF utilisant des substrats en céramique ou PTFE. L'interface entre le contrôleur et l'antenne (souvent en fibre optique via des cages SFP+) repose sur la capacité du contrôleur à piloter des transmetteurs-récepteurs haute vitesse sans gigue. Le Backplane : Dans les conceptions de stations de base modulaires, la carte contrôleur se branche sur un plus grand PCB backplane. Ce backplane est une carte épaisse à nombre de couches élevé (souvent 20 à 40 couches) qui gère les interconnexions entre plusieurs cartes de traitement et alimentations. L'alignement et la durabilité des connecteurs ici sont critiques, nécessitant un perçage mécanique précis et l'installation de connecteurs à sertir.

Assemblage et Tests : La fabrication de ces cartes implique des processus complexes d'assemblage de cartes électroniques (PCBA).

- Impression de la pâte à souder : Nécessite des pochoirs électroformés pour garantir un volume précis pour les composants au pas de 0,35 mm.

- Inspection : L'inspection optique automatisée (AOI) est standard, mais pour les BGAs, l'inspection par rayons X 3D est obligatoire pour détecter les cavités ou les défauts "tête dans l'oreiller".

- Revêtement conformant : Étant donné que beaucoup de ces unités sont déployées dans des armoires extérieures, un revêtement conformant pour PCB est appliqué pour les protéger contre l'humidité, la poussière et la corrosion sulfurique.

Comparaison : Options courantes et ce que vous gagnez / perdez

Lors de la conception ou de l'approvisionnement de PCB pour des applications de station de base, les ingénieurs sont confrontés à plusieurs compromis. Le choix se résume souvent à équilibrer les performances du signal avec le coût et la fabricabilité. Par exemple, choisir un matériau électrique "parfait" pourrait donner une carte difficile à stratifier ou sujette à la délaminage pendant le refusion. Un débat courant oppose l'utilisation de matériaux haute fréquence purs aux constructions hybrides. Un autre concerne le choix de la finition de surface. Bien que le HASL soit économique et robuste, il ne convient pas aux composants à pas fin présents dans les BSC. L'ENIG (Nickel chimique Or de immersion) est la norme, mais pour les applications à très haute fréquence, l'Argent de immersion ou l'OSP pourraient être préférés afin d'éviter les pertes par "effet de peau" associées au nickel.

Ci-dessous, une matrice de décision illustrant comment les choix techniques dans le processus de fabrication du PCB impactent directement le résultat pratique du produit final.

Matrice de Décision : Choix Technique → Résultat Pratique

| Choix technique | Impact direct |

|---|---|

| Empilement Hybride (FR4 + Rogers/Megtron) | Réduit le coût des matériaux de 30 à 40 % tout en maintenant les performances RF, mais complique le processus de stratification en raison des différents coefficients de dilatation thermique (CTE). |

| Via arrière-percés | Supprime les talons de via inutilisés pour minimiser la réflexion du signal à haute vitesse (>10 Gbit/s), essentiel pour l'intégrité du signal mais ajoute une étape de fabrication. |

| Finition de surface en argent par immersion | Offre une perte d'insertion plus faible que l'ENIG pour les signaux RF, mais nécessite une manipulation et un stockage plus stricts pour éviter le ternissement avant l'assemblage. |

| Via remplis de résine (POFV) | Permet le via-in-pad pour les BGA, augmentant la densité de routage et le transfert thermique, bien que cela augmente le coût de la carte nue. |

Piliers de fiabilité et de performance (Signal / Alimentation / Thermique / Contrôle des processus)

La fiabilité dans l'infrastructure télécom n'est pas négociable. Une panne d'un contrôleur de station de base peut interrompre la couverture pour des milliers d'utilisateurs. Par conséquent, le processus de validation va bien au-delà des tests de continuité standard.

Intégrité du signal (SI) : La principale métrique de performance est l'intégrité du flux de données. Les ingénieurs utilisent la TDR (Réflectométrie dans le domaine temporel) pour vérifier l'impédance.

- Contrôle d'impédance : Nécessite typiquement une tolérance de ±5 % sur les traces single-ended et de ±8 % ou moins sur les paires différentielles.

- Pertes d'insertion : Mesurées pour s'assurer que le signal atteint le récepteur avec une ouverture de diagramme de l'œil suffisante. Des calculateurs d'impédance sont utilisés dès la phase de conception pour modéliser cela.

Fiabilité thermique : La carte doit résister aux cycles thermiques diurnes (variations de température jour/nuit).

- Désadaptation du CTE : Le Coefficient de Dilatation Thermique (CTE) du substrat du PCB doit être assorti le plus possible à celui des composants pour éviter la fissuration des soudures. Les matériaux à haut Tg (Température de Transition Vitreuse) sont obligatoires, typiquement Tg > 170°C.

- Test IST : L'Interconnect Stress Testing (IST) est effectué pour vérifier la durabilité des vias et microvias sous contrainte thermique.

Contrôle du processus : Chez APTPCB, le contrôle du processus implique une surveillance stricte de la gravure et du placage.

- Facteur de gravure : Pour les lignes haute vitesse, la forme trapézoïdale de la trace (causée par la gravure) doit être contrôlée.

- Rugosité du cuivre : Une feuille de cuivre à profil bas ou à très faible profil (VLP) est utilisée pour réduire les pertes par effet de peau.

| Caractéristique | Spécification standard | Spécification Télécoms/BSC | Raison |

|---|---|---|---|

| Classe IPC | Classe 2 | Classe 3 | Haute fiabilité pour les infrastructures critiques. |

| Placage des vias | 20µm moyenne | 25µm minimum | Durabilité contre la dilatation thermique. |

| Masque de Soudure | Standard | Faible Perte / Mat | La finition mate aide les systèmes de vision automatisés ; le masque à faible perte affecte moins l'impédance. |

| Propreté | Standard | Test de Contamination Ionique | Empêche la migration électrochimique dans les environnements humides. |

L'Avenir : Les Tendances (Matériaux, Intégration, IA/Automatisation)

L'architecture des stations de base évolue vers le RAN ouvert (O-RAN) et la virtualisation, mais les exigences matérielles deviennent plus intenses, et non moins. L'intégration directe de l'IA dans le réseau d'accès radio (RAN) pour optimiser dynamiquement la formation de faisceaux et la consommation d'énergie augmente la charge de calcul sur la carte contrôleur.

On observe une tendance vers un nombre de couches plus élevé et des matériaux plus exotiques. La frontière entre le contrôleur "numérique" et l'antenne "RF" s'estompe, conduisant à des conceptions hautement intégrées où le numérique et la RF coexistent sur la même carte multicouche complexe.

Trajectoire de Performance sur 5 Ans (Illustrative)

| Métrique de performance | Aujourd'hui (typique) | Tendance sur 5 ans | Importance |

|---|---|---|---|

| **Nombre de couches** | 14 - 24 couches | 28 - 40+ couches | Permet d'accueillir plus de rails d'alimentation et un routage plus dense pour les processeurs compatibles IA. |

| **Largeur/Espacement des pistes** | 3mil / 3mil | 2mil / 2mil (mSAP) | Nécessaire pour router les signaux hors des BGAs à pas ultra-fin (pas de 0,3mm). |

| **Perte du matériau (Df)** | 0.004 - 0.008 | < 0.002 | Essentiel pour les fréquences 6G et ondes millimétriques afin de minimiser l'atténuation du signal. |

Demander un devis / Examen DFM pour le contrôleur de station de base (Que envoyer)

Lors de la demande d'un devis ou d'une revue de Conception pour la Fabricabilité (DFM) pour une carte à haute complexité comme un contrôleur de station de base, fournir des données complètes est crucial pour éviter les retards. L'équipe de fabrication doit évaluer immédiatement la faisabilité de l'empilement et les exigences d'impédance.

- Fichiers Gerber : Format RS-274X ou ODB++ (ODB++ est préféré pour les HDI complexes).

- Diagramme d'empilement : Indiquez clairement les types de matériaux (ex. : "Megtron 6 sur les couches 1-2, âme FR4"), les poids de cuivre et les épaisseurs diélectriques.

- Tableau d'impédance : Listez toutes les lignes à impédance contrôlée avec les valeurs cibles et les couches de référence.

- Tableau de perçage : Distinguez les trous traversants, les vias aveugles, les vias enterrés et les trous contre-percés.

- Finition de surface : Précisez ENIG, Argent par immersion ou ENEPIG.

- Classe IPC : Indiquez explicitement la Classe IPC 3 si nécessaire pour la fiabilité.

- Quantités : Prototypes (5-10 pièces) vs estimations de production de masse.

- Exigences particulières : Mentionnez tout placage de bord, trous fraisés ou tolérances pour connecteurs à sertir.

Conclusion

Le contrôleur de station de base représente l'intersection entre la logique numérique haute vitesse et la conception industrielle robuste. C'est un composant où "assez bon" n'existe pas ; le matériel doit fournir un débit de données impeccable tout en supportant des années de contraintes thermiques. Du choix des stratifiés à faible perte à la précision du perçage arrière en passant par la rigueur de l'inspection IPC Classe 3, chaque étape du processus de fabrication contribue à la stabilité globale du réseau.

Alors que les réseaux 5G arrivent à maturité et que le développement de la 6G commence, les exigences pour ces cartes ne feront qu'augmenter. Partenarier avec un fabricant comme APTPCB garantit que votre conception est non seulement théoriquement solide, mais aussi pratiquement fabricable à grande échelle. Que vous prototypiez une nouvelle carte accélératrice Open RAN ou que vous augmentiez la production pour une BBU héritée, comprendre les compromis en matière de matériaux et de processus est la clé d'un déploiement réussi.