Содержание

- Контекст: Что делает контроллер базовой станции сложным

- Ключевые технологии (Что на самом деле заставляет его работать)

- Вид экосистемы: Связанные платы / Интерфейсы / Этапы производства

- Сравнение: Распространённые варианты и что вы получаете / теряете

- Столпы надёжности и производительности (Сигнал / Питание / Тепловой режим / Контроль процесса)

- Будущее: Куда это движется (Материалы, Интеграция, ИИ/Автоматизация)

- Запрос коммерческого предложения / Обзор DFM для контроллера базовой станции (Что отправить)

- Заключение В данном контексте «контроллер базовой станции» относится к высокопроизводительным сборкам печатных плат (PCA), которые выполняют эти критические логические и управляющие функции. «Хорошее» аппаратное обеспечение в этом секторе определяется не только вычислительной скоростью, но и термостойкостью, целостностью сигнала при высокой нагрузке и способностью работать в уличных или неконтролируемых условиях в течение 10–15 лет безотказно.

Основные моменты

- Эволюция архитектуры: Как физическое оборудование перешло от плат с низкоскоростной логикой к конструкциям с высокой плотностью межсоединений (HDI), поддерживающим Massive MIMO.

- Терморегулирование: Критическая роль металлических плат и встраиваемых монеточных технологий в отводе тепла от высокопроизводительных ПЛИС и ASIC.

- Целостность сигнала: Управление импедансом и вносимыми потерями в схемах AAU 5G и АЦП.

- Точность производства: Почему стандарт IPC Класса 2 часто недостаточен для телекоммуникационного оборудования операторского класса.

Контекст: что делает контроллер базовой станции сложным

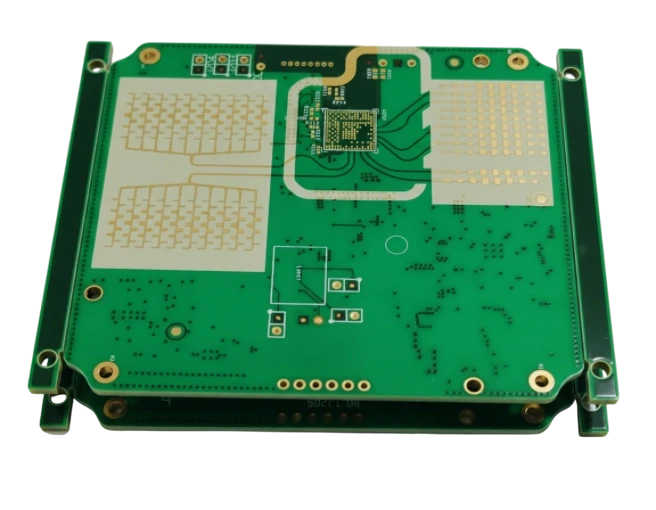

Инженерная задача, стоящая за контроллером базовой станции, заключается в схождении трех противоположных сил: экстремальной плотности данных, суровых условий окружающей среды и давления в сторону миниатюризации. В отличие от сервера в климатизированном центре обработки данных, телекоммуникационное оборудование часто размещается в уличных шкафах, у основания вышек или интегрируется непосредственно в антенные блоки (AAU), подверженные воздействию окружающей среды. Исторически BSC (Контроллер базовых станций) представлял собой массивное оборудование, расположенное на центральной станции. Сегодня его функциональность распределена. Аппаратное обеспечение должно обрабатывать оцифрованные радиосигналы (интерфейсы CPRI/eCPRI), управлять сложными алгоритмами планирования для пользовательского оборудования (UE) и выполнять расчеты формирования луча в реальном времени. Это требует печатных плат (PCB), способных поддерживать высокоскоростные соединения SerDes (от 25 Гбит/с до 56 Гбит/с и выше), сохраняя при этом целостность питания для энергоемких процессоров.

Для производителей, таких как APTPCB (APTPCB PCB Factory), это означает, что производственный процесс должен с высочайшей точностью контролировать толщину диэлектрика и шероховатость меди. Отклонение всего в несколько микрон в ширине дорожки может вызвать рассогласование импеданса, что ухудшает коэффициент битовых ошибок (BER) всего канала связи. Кроме того, с появлением в 5G более высоких частотных диапазонов, характеристики потерь материала подложки PCB становятся доминирующим фактором производительности системы. Задача состоит не только в том, чтобы плата работала, но и в том, чтобы сделать ее пригодной для крупносерийного производства с высоким выходом годных изделий, несмотря на сложность конструкции (более 20 слоев и множественные циклы ламинации).

Ключевые технологии (Что на самом деле заставляет это работать)

Чтобы понять аппаратную часть современного Контроллера базовых станций или BBU, мы должны рассмотреть конкретные технологии, обеспечивающие его работу. Это не стандартные потребительские технологии; это специализированные решения для высоконадежной телекоммуникационной инфраструктуры.

1. Высокоплотный монтаж (HDI) и структура слоев

Требуемая плотность обработки для алгоритмов 5G делает необходимым использование технологии HDI PCB. Конструкторы используют микропереходы (лазерно-сверленные) для трассировки сигналов от корпусов с шариковой решеткой (BGA) с мелким шагом — часто с количеством выводов, превышающим 1500.

- HDI «любой-слой»: Позволяет переходам соединять любой слой с любым соседним слоем, максимизируя гибкость трассировки.

- Изоляция сигналов: Критические тактовые линии и высокоскоростные дифференциальные пары экранируются земляными слоями для предотвращения перекрестных помех.

2. Продвинутое тепловое управление

Процессоры в этих контроллерах выделяют значительное тепло. Если печатная плата не может эффективно рассеивать это тепло, кремний будет троттлиться (снижать производительность), вызывая сетевую задержку.

- Встроенные медные вставки: Сплошные медные слитки встраиваются непосредственно в PCB под горячими компонентами, чтобы обеспечить прямой тепловой путь к радиатору.

- Толстые медные слои: Использование технологии тяжелой меди (2 унции или более) на внутренних слоях помогает распределять тепло поперек платы, предотвращая горячие точки.

3. Материалы с низкими потерями

Стандартный FR4 часто слишком «потерянный» для высокоскоростных интерфейсов, используемых в современных базовых станциях. Сигналы слишком быстро деградируют при прохождении по плате.

- Выбор материала: Инженеры выбирают такие материалы, как Panasonic Megtron 6/7, Rogers или Isola Tachyon. Эти материалы имеют более низкий коэффициент диэлектрических потерь (Df) и стабильную диэлектрическую проницаемость (Dk) в широких диапазонах частот.

- Гибридная слоистость: Для контроля затрат может использоваться гибридная слоистость, где высокоскоростные сигнальные слои используют дорогие материалы с низкими потерями, а слои питания и земли — стандартный FR4.

4. Целостность и распределение питания

Контроллер базовой станции требует стабильной подачи питания при высоких токах и низких напряжениях (например, 0,8 В при 100 А для ядра ПЛИС).

- Конструкция с низкой индуктивностью: Разводка печатной платы должна минимизировать индуктивность контура, чтобы гарантировать, что сеть распределения питания (PDN) может мгновенно реагировать на изменения потребления тока.

- Развязывающие конденсаторы: Тысячи конденсаторов размещаются стратегически, что часто требует возможностей сборки с мелким шагом BGA/QFN, чтобы разместить их непосредственно под процессором на нижней стороне платы.

Вид экосистемы: Связанные платы / Интерфейсы / Этапы производства

Контроллер базовой станции не работает в вакууме. Это центр более крупной экосистемы электронных компонентов. Понимание этих смежных областей помогает спроектировать плату, которая бесшовно интегрируется.

Интерфейс антенны (AAU/RRU): Контроллер подключается к радиочастотному блоку или активной антенной единице. Платы внутри AAU часто представляют собой антенные печатные платы или специализированные ВЧ-платы, использующие керамические или PTFE-подложки. Интерфейс между контроллером и антенной (часто оптоволоконный через клетки SFP+) зависит от способности контроллера управлять высокоскоростными приемопередатчиками без джиттера. Пассивная шасси (Backplane): В модульных конструкциях базовых станций контроллерная плата устанавливается в более крупную пассивную шасси PCB. Эта пассивная шасси представляет собой толстую плату с большим количеством слоев (часто 20-40 слоев), которая обеспечивает соединения между несколькими процессорными платами и источниками питания. Совмещение и надежность разъемов здесь имеют критическое значение и требуют точного механического сверления и установки прессованных разъемов.

Сборка и тестирование: Производство этих плат включает сложные процессы сборки печатных плат (PCBA).

- Нанесение паяльной пасты: Требует использования гальванических трафаретов для обеспечения точного объема паяльной пасты для компонентов с шагом 0,35 мм.

- Контроль: Автоматический оптический контроль (AOI) является стандартным, но для BGA-компонентов обязателен 3D рентгеновский контроль для выявления пустот или дефектов "голова в подушке".

- Защитное покрытие: Поскольку многие из этих блоков размещаются в уличных шкафах, наносится защитное покрытие для PCB для защиты от влаги, пыли и сернистой коррозии.

Сравнение: Распространенные варианты и что вы получаете / теряете

При проектировании или закупке печатных плат для применений в базовых станциях инженеры сталкиваются с несколькими компромиссами. Выбор часто сводится к балансу между качеством сигнала, стоимостью и технологичностью изготовления. Например, выбор "идеального" диэлектрического материала может привести к плате, которую сложно ламинировать или которая склонна к расслоению во время оплавления. Распространенный спор ведется между использованием чистых материалов для высоких частот и гибридных конструкций. Другой касается выбора покрытия поверхности. В то время как HASL дешев и надежен, он не подходит для компонентов с мелким шагом, встречающихся в BSC. ENIG (химическое никелирование + иммерсионное золото) является стандартом, но для чрезвычайно высокочастотных приложений может быть предпочтительнее иммерсионное серебро или OSP, чтобы избежать потерь на "скин-эффект", связанных с никелем.

Ниже приведена матрица решений, иллюстрирующая, как технические выборы в процессе изготовления PCB напрямую влияют на практический результат конечного продукта.

Матрица решений: Технический выбор → Практический результат

| Технический выбор | Прямое влияние |

|---|---|

| Гибридная послойка (FR4 + Rogers/Megtron) | Снижает стоимость материалов на 30-40% при сохранении RF-характеристик, но усложняет процесс ламинирования из-за разных коэффициентов теплового расширения (КТР). |

| Обратное сверление переходных отверстий | Удаляет неиспользуемые остатки переходных отверстий для минимизации отражения сигнала на высоких скоростях (>10 Гбит/с), что важно для целостности сигнала, но добавляет этап производства. |

| Иммерсионное серебряное покрытие | Обеспечивает меньшие потери на вставку, чем ENIG, для ВЧ-сигналов, но требует более строгого обращения при хранении для предотвращения потускнения перед сборкой. |

| Заполненные смолой переходные отверстия (POFV) | Позволяет размещать переходные отверстия в контактных площадках для BGA, увеличивая плотность трассировки и теплопередачу, хотя и увеличивает стоимость печатной платы. |

Столпы надежности и производительности (Сигнал / Питание / Тепло / Контроль процесса)

Надежность в телекоммуникационной инфраструктуре не подлежит обсуждению. Отказ контроллера базовой станции может нарушить покрытие для тысяч пользователей. Поэтому процесс валидации выходит далеко за рамки стандартных проверок целостности цепи.

Целостность сигнала (SI): Основным показателем производительности является целостность потока данных. Инженеры используют TDR (рефлектометрию во временной области) для проверки импеданса.

- Контроль импеданса: Обычно требует допуска ±5% для однонаправленных трасс и ±8% или меньше для дифференциальных пар.

- Вносимые потери: Измеряются, чтобы гарантировать, что сигнал достигает приемника с достаточным раскрытием глазковой диаграммы. Калькуляторы импеданса используются на ранней стадии проектирования для моделирования этого параметра.

Термическая надежность: Плата должна выдерживать суточные термические циклы (колебания температуры день/ночь).

- Несоответствие КТР: Коэффициент теплового расширения (КТР) материала подложки ПП должен максимально точно соответствовать компонентам, чтобы предотвратить растрескивание паяных соединений. Использование материалов с высокой температурой стеклования (Tg) является обязательным, обычно Tg > 170°C.

- IST-тестирование: Проводится тестирование межсоединений на механические нагрузки (IST) для проверки долговечности переходных отверстий и микропереходных отверстий под термическим напряжением.

Контроль процесса: В APTPCB контроль процесса включает строгий мониторинг травления и гальванического покрытия.

- Фактор травления: Для высокоскоростных линий необходимо контролировать трапециевидную форму дорожки (вызванную травлением).

- Шероховатость меди: Используется медная фольга с низким или очень низким профилем (VLP) для снижения потерь на поверхностный эффект.

| Характеристика | Стандартная спецификация | Спецификация для телекома/БСЦ | Причина |

|---|---|---|---|

| Класс IPC | Класс 2 | Класс 3 | Высокая надежность для критической инфраструктуры. |

| Гальваника переходных отверстий | 20µm в среднем | 25µm минимум | Долговечность против теплового расширения. |

| Паяльная маска | Стандартная | Низкопотеринная / Матовая | Матовая поверхность помогает системам автоматического зрения; низкопотеринная маска меньше влияет на импеданс. |

| Чистота | Стандартная | Тест на ионное загрязнение | Предотвращает электрохимическую миграцию во влажных средах. |

Будущее: Куда Это Движется (Материалы, Интеграция, ИИ/Автоматизация)

Архитектура базовых станций смещается в сторону Open RAN (O-RAN) и виртуализации, но требования к аппаратному обеспечению становятся более жесткими, а не менее. Поскольку ИИ интегрируется непосредственно в Радиодоступную сеть (RAN) для динамической оптимизации формирования луча и энергопотребления, вычислительная нагрузка на контроллерную плату возрастает.

Мы наблюдаем тенденцию к увеличению количества слоев и использованию более экзотических материалов. Граница между «цифровым» контроллером и «РЧ» антенной размывается, что приводит к высокоинтегрированным конструкциям, где цифровые и РЧ компоненты сосуществуют на одной сложной многослойной плате.

5-летняя траектория производительности (иллюстративно)

| Показатель производительности | Сегодня (типично) | Перспектива на 5 лет | Почему это важно |

|---|---|---|---|

| **Количество слоев** | 14 - 24 слоя | 28 - 40+ слоев | Позволяет разместить больше шин питания и обеспечить более плотную разводку для процессоров с поддержкой ИИ. |

| **Ширина/зазор дорожки** | 3mil / 3mil | 2mil / 2mil (mSAP) | Необходимо для разводки сигналов из сверхмелкошаговых BGA (шаг 0,3 мм). |

| **Потери материала (Df)** | 0.004 - 0.008 | < 0.002 | Важно для частот 6G и миллиметрового диапазона для минимизации затухания сигнала. |

Запросить расценку / Проверка технологичности конструкции для контроллера базовой станции (Что предоставить)

При запросе расценки или проверки проекта на технологичность (DFM) для такой сложной платы, как контроллер базовой станции, предоставление полных данных крайне важно для избежания задержек. Производственной команде необходимо немедленно оценить выполнимость сборки слоев и требования к импедансу.

- Файлы Gerber: Формат RS-274X или ODB++ (ODB++ предпочтителен для сложных HDI).

- Схема послойной сборки: Четко укажите типы материалов (например, "Megtron 6 на слоях 1-2, основание FR4"), толщину меди и диэлектриков.

- Таблица импедансов: Перечислите все управляемые импедансные линии с целевыми значениями и опорными слоями.

- Таблица сверлений: Различайте сквозные отверстия, глухие микропереходы, скрытые микропереходы и отверстия с контрсверлением.

- Поверхностная обработка: Укажите ENIG, Immersion Silver или ENEPIG.

- Класс IPC: Явно укажите IPC Class 3, если это требуется для надежности.

- Количества: Прототипы (5-10 шт.) против оценок для массового производства.

- Особые требования: Упомяните любое гальваническое покрытие краев, зенковки или допуски для коннекторов с запрессовкой.

Заключение

Контроллер базовой станции представляет собой пересечение высокоскоростной цифровой логики и надежного промышленного дизайна. Это компонент, где "достаточно хорошо" не существует; аппаратное обеспечение должно обеспечивать безупречную пропускную способность данных, выдерживая годы термического стресса. От выбора ламинатов с низкими потерями до точности обратного сверления и строгости проверки по стандарту IPC Class 3 — каждый этап производственного процесса вносит вклад в общую стабильность сети.

По мере созревания сетей 5G и начала разработки 6G требования к этим платам будут только возрастать. Сотрудничество с производителем, таким как APTPCB, гарантирует, что ваш дизайн не только теоретически обоснован, но и практичен для масштабируемого производства. Независимо от того, создаете ли вы прототип новой ускоряющей карты Open RAN или масштабируете производство для унаследованного BBU, понимание компромиссов в материалах и процессах является ключом к успешному развертыванию.